銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

3D打印技術憑借極高的制造靈活性,正深刻變革工業設計流程,有效解決傳統工藝無法實現的復雜、個性化及高難度零件制造痛點。通過快速原型制作與小批量生產,它能顯著縮短開發周期并大幅降低材料成本。作為制造業升級的核心驅動力,3D打印實現了從概念模型到功能工具的精準交付,為工業設計提供了隨時、隨地、按需生產的高效解決方案,助力企業實現從設計到產品的快速跨越。

提速原型開發驗證

在工業設計初期,概念模型與功能原型的反復迭代是核心環節。傳統手工或機加工模式面臨周期長、精度差且勞動強度大的困局。引入3D打印技術后,設計師可直接從CAD數據中快速提取實體模型,無論是外形驗證還是結構裝配測試,都能在數小時內完成。這種“即設計即所得”的模式,將原本數周的溝通驗證成本壓縮至1-2天,確保設計創意能夠精準、低成本地轉化為實物參考,極大提升了研發端的響應速度。

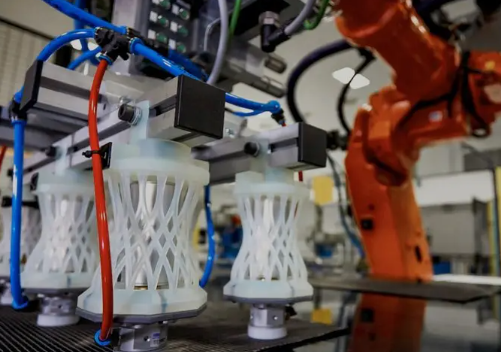

定制高效輔助工具

工業設計涉及大量非標夾具、檢具及輔助器材,這些工具往往需要根據特定產品“量身定制”。傳統方式制作此類工具耗費大量機床工時,且減材制造難以兼顧輕量化。通過3D打印,可以根據人體工程學優化結構,制造出重量更輕、強度更高且結構精密的定制化生產輔助件。這不僅降低了工具儲備的資金壓力,更解放了生產力,讓設計師能將更多精力投入到產品本身的創新研發中,而非受限于輔助工具的獲取難度。

靈活支撐小量產

面對市場對定制化和小批量產品的需求,3D打印展現出免開模、無起訂量的核心優勢。杰呈3D打印工廠在處理某航天研究所的復雜歧管組件時,利用SLM金屬激光熔化技術,將原需5個零件組裝的復雜件一次性整體成型。該案例中,我們不僅通過拓撲優化減少了30%的結構重量,更在無模具投入的情況下,7天內交付了首批10件高性能合金樣件。這種深度介入設計層面的專業交付,規避了傳統機加工的死角難題,充分驗證了我們在高精尖領域的技術實力。

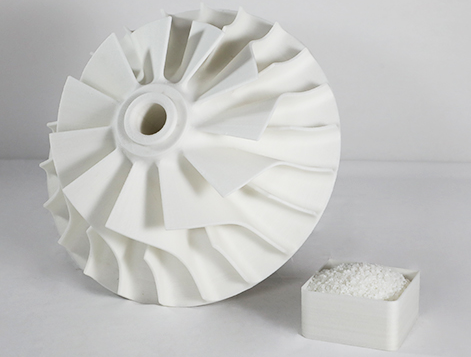

拓寬材料應用邊界

目前3D打印已涵蓋從光敏樹脂、熱塑性塑料到各種高性能合金的百余種材料體系。根據成型技術不同,如SLA光固化可實現極高的表面光潔度,SLS選擇性激光燒結則能產出機械性能優異的耐用零件,而DMLS技術則主攻航空級金屬零件。這種材料的多樣化使得3D打印應用橫跨建筑、醫療、珠寶等多個維度。多樣化的工藝選擇確保了工業設計在不同應用場景下,均能找到物理性能與成本最優化的材料匹配方案,支撐起工業設計的無限可能。