銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

1. 突破技術藩籬,釋放設計創造力

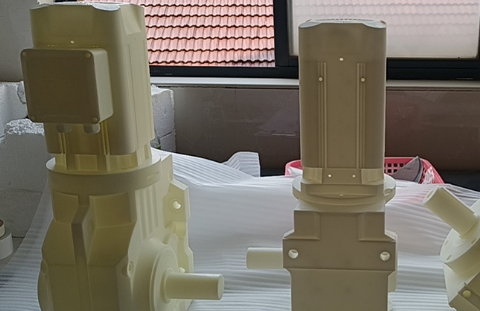

在傳統制造模式下,設計師的創意往往受限于加工工藝(如鑄造、切割、折彎等)的可實現性,許多前衛的靈感只能停留在圖紙階段。3D打印技術(增材制造)的引入徹底改變了這一現狀。

工藝解耦:設計師無需精通數百種傳統加工技術,只需通過三維建模軟件將構思數字化,即可直接轉化為實體模型。

設計即所得:這種“增材”制造方式支持極其復雜的幾何結構,鼓勵設計師進行大膽的實驗與迭代。在實際投產前,設計師可以隨時打印原型進行驗證,極大活躍了設計思維。

2. 降低定制門檻,實現精準個性化服務

傳統工業生產基于“規模效應”,為了降低成本通常采用標準化大批量生產,難以兼顧消費者的個性化需求。

柔性生產:3D打印天然具備“千物千面”的特性,能夠以較低的成本、簡潔的流程完成單件定制。

驅動多元化市場:隨著消費升級,用戶對獨特性要求日益增高。3D打印助力工業企業從“大眾化生產”向“個性化定制”轉型,精準滿足細分市場的需求,提升產品附加值。

3. 極速原型迭代,顯著縮短研發周期

在激烈的市場競爭中,產品的更新換代速度直接決定了企業的盈利空間和市場份額。

效率躍升:相比于傳統開發流程中繁瑣的模具制造和委外加工,3D打印能獨立、快速地完成從設計到原型的轉化。

研發加速:數據顯示,應用3D打印技術的研發效率可比傳統模式提高數倍。這種快速反饋機制讓新產品能夠搶占先機,快速推向市場。

4. 優化庫存管理,有效化解經營風險

傳統制造業常面臨“庫存積壓”與“需求波動”的矛盾,高額的倉儲和物料成本是企業的沉重負擔。

按需生產(On-demand Manufacturing):只要擁有數字模型,企業即可根據訂單實現隨用隨打。

邁向“零庫存”:3D打印使企業無需提前大規模囤貨,極大釋放了現金流。對于初創企業而言,這種模式顯著降低了生產成本和經營風險,使企業在面對市場不確定性時更具韌性。