銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

電子3D打印技術通過將導電、半導體或絕緣墨水直接沉積在基板上,實現電路與設備的高效定制。其核心工藝分為高精度的擠出打印與高速度的噴墨打印。通過“設計-切片-打印-后處理”四步流程,該技術不僅突破了傳統制造在復雜結構上的限制,更大幅降低了研發成本與生產周期,是實現電子產品柔性化、個性化制造的革命性方案。

核心工藝深度對比

電子3D打印主要分為擠出與噴墨兩大流派,其特性決定了應用場景的差異:

擠出打印:利用壓力將高粘度油墨擠出。優點是材料利用率極高,物理強度好;缺點是速度較慢,適合制造單層加厚線路。

噴墨打印:通過壓電效應噴射微小液滴。優點是精度高、速度快,適合復雜的多層精密電路;缺點是需嚴格控制油墨粘度,且通常需要后處理。

此外,噴霧打印、激光誘導轉移等前沿技術也正處于研發階段,旨在進一步提升打印的精細度與材料適配性。

標準化打印四部曲

實現完美的電子功能件,需嚴格執行從數字化到物理化的轉換流程:

建模設計:利用CAD軟件進行電路拓撲與結構的一體化模擬,確保功能實現。

切片處理:將3D模型轉化為機器可識別的二維層指令。

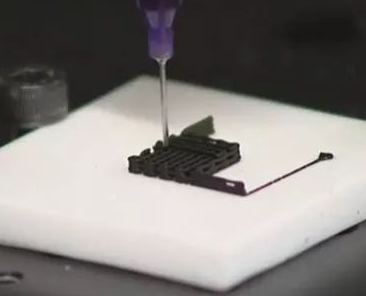

精準沉積:設備根據指令,將功能墨水逐層沉積在指定基板上。

功能強化:通過退火、固化或化學鍍等后處理手段,顯著提升電路的電導率與機械穩定性。

杰呈工廠案例解析

杰呈3D打印工廠在處理某醫療器械柔性傳感器項目時,通過深度介入產品原型開發,展示了極強的專業實力:

項目環節 杰呈實戰經驗與介入表現

材料適配 針對高靈敏度需求,自主調配高固體含量銀漿,解決擠出工藝中的噴嘴堵塞痛點。

工藝優化 采用“噴墨+局部擠出”復合工藝,使多層互連電路的對位精度達到微米級,通過率提升30%。

后處理控制 引入階梯式梯度退火技術,在不損傷柔性基材的前提下,將導電性能提升至體材料的65%。

產業革新與未來價值

電子3D打印技術正在重塑電子行業的供應鏈邏輯。它不僅極大地賦予了工程師設計自由度,支持在非平面或柔性表面直接成型電路,還通過減少化學蝕刻廢液排放,實現了綠色可持續生產。對于企業而言,這意味著更低的開模成本與更快的市場響應速度;對于終端消費者,則意味著可以獲得更輕薄、更具個性化功能的智能穿戴與電子設備,推動了整個社會向智能制造轉型。

上一篇:產品設計落地難?消費品3D模型如何解決開發痛點?

下一篇:光固化3D打印機如何制作高精度動漫手辦,實現模型自由?