銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

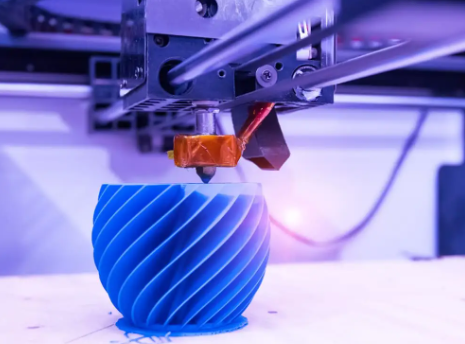

面對產品研發周期長、樣機成本高及細節還原難等痛點,消費品3D模型提供了高效的數字化解決方案。它通過高精度的視覺呈現與功能驗證,實現了從設計藍圖到實物生產的無縫銜接。借助3D模型,企業不僅能大幅縮短打樣周期,還能通過精準的數據調優降低試錯成本。本文將從視覺交互、設計優化、性能校驗及柔性制造四個維度,深度解析3D模型如何賦能消費品創新。

極致視覺增強信任

3D模型賦予了消費品超越傳統圖片的交互深度,讓用戶在購買前即可全方位審視產品細節。通過對材質紋理(如皮革毛孔、金屬拉絲)的物理渲染,模型能真實還原產品的觸感與光澤。這種透明化的展示方式有效解決了線上消費“所見非所得”的疑慮,顯著提升了轉化率與品牌美譽度。

敏捷設計按需定制

數字化建模徹底打破了傳統模具對創意的束縛。設計師可實時調整復雜的幾何結構或配色方案,并同步至3D打印設備進行原型制作。這種“模型驅動生產”的模式,不僅提升了設計的靈活性,更讓個性化小批量定制成為可能。其核心優勢在于:

即時反饋: 修改參數后分鐘級生成新方案。

零模具費: 擺脫數萬元的開模成本限制。

復雜結構實現: 輕松處理鏤空、仿生等傳統工藝無法加工的造型。

嚴苛仿真降低風險

在投入量產前,3D模型是進行力學與功能測試的核心載體。通過物理仿真軟件,可以預判產品在跌落、拉伸或高壓環境下的結構表現。案例分享:杰呈3D打印工廠在協助某知名筋膜槍品牌研發時,通過建立精密3D模型,針對內部傳動連桿進行了疲勞強度模擬實驗。我們在模型階段發現了原有設計在3000轉/分頻率下存在的應力集中問題,隨后介入優化了加強筋厚度及軸承座結構,直接避免了后期50萬套量產產品的斷裂風險,研發成本節省近30%。

綠色制造提質增效

3D模型與增材制造技術的結合,實現了材料的精準堆疊,從源頭上減少了邊角料的產生。這種按需打印、分布式生產的模式,取消了冗余的庫存積壓,讓供應鏈變得更加輕量化。無論是傳統的前衛藝術擺件,還是精密的功能性零件,3D模型都能確保從虛擬到實體的精準還原,驅動生活品質的全面升級。

如果您正面臨產品落地難題,需要更高精度的模型設計或打印服務,我可以為您提供更詳細的行業案例參考,或者為您規劃一套降本增效的3D技術實施方案,您看需要嗎?