銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

想要大幅度提升工業模具和復雜零件的生產效率,關鍵在于引入高精度的光固化技術與快速脫模系統。通過優化打印策略和選擇高性能樹脂材料,企業可以在24小時內完成從數字設計到注塑成型的全過程。這不僅能極大地縮短研發周期,還能在面對設備停機等緊急狀況時,快速提供氣密性強、強度高的替代方案,實現降本增效的生產目標。

實戰經驗分享:杰呈工廠的高效增材制造之道

在長期的工廠實踐中,杰呈技術團隊深入研究了大幅面光固化技術的應用場景,以下是結合前沿案例總結的實戰經驗:

1.緊急修復與停機應對

響應快,挽回損失。

在能源與重工業領域,設備每停機一分鐘都意味著巨額經濟損失。杰呈通過模擬類似西門子能源的緊急響應機制,利用大型光固化設備為客戶開發維修專用工具。我們曾協助合作伙伴通過3D打印評估渦輪葉片磨損情況,將原本需要數周的備件等待時間縮短至48小時內,有效避免了非計劃性停機。

2.模具嵌件的低成本制造

告別高價機加工,小批量生產更靈活。

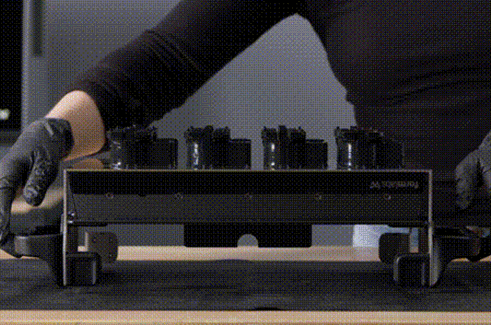

傳統金屬模具成本極高,通常只適合萬件以上的量產。杰呈工廠通過高硬度10K樹脂打印模具嵌件,配合快速釋放底盤技術,實現了模具的“平鋪打印”。這種方式不僅保證了模具能均勻承受注塑機壓力,還省去了打磨支撐點的繁瑣工序。實測數據顯示,相比傳統工藝,這種方式能降低約70%的模具開發成本。

3.復雜氣流測試件的精準實現

氣密性佳,強度媲美鋁合金。

在制造與燃氣輪機葉片對接的管嘴部件時,我們推薦使用類工程塑料的高韌性樹脂。這種材料具備極佳的壓縮靈活性和尺寸穩定性。通過取消支撐的直接貼面打印,零件表面平整度極高,無需額外打磨即可達到完美的密封效果,打印效率提升了約30%。

4.多樣化材料的跨行業應用

一機多用,滿足各類嚴苛需求。

杰呈的材料庫涵蓋了從透明可視件、耐高溫剛性件到高強韌性件的全方位選擇。無論是用于貿易展覽的高仿真發動機模型,還是工業現場使用的組裝夾具,光固化技術都能提供遠超傳統FDM工藝的表面精細度和結構強度。

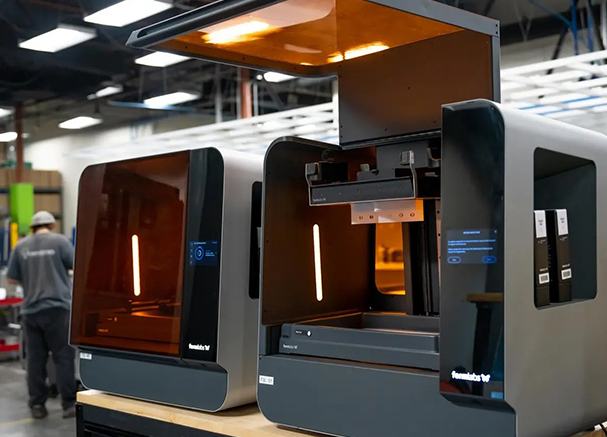

為什么選擇杰呈工廠?

在追求工業品質的道路上,杰呈始終站在技術前沿。我們不僅擁有先進的大幅面光固化設備,更具備深厚的行業應用經驗,能夠針對您的具體需求提供從材料選擇到后處理工藝的一站式解決方案。無論您是需要快速原型驗證,還是尋找小批量生產的經濟方案,杰呈3D打印都能為您突破制造限制,開啟高效創新的新篇章。

上一篇:3D打印導板怎么幫手術提效?看完協和醫院這個案例就懂了

下一篇:3D打印模型制作:手把手教你如何高效還原設計構思