銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

如果樹脂打印工藝能省去支撐結構,制造流程將得到顯著簡化。廈門大學與加州大學伯克利分校的研究人員共同提出了一種無需額外支撐即可制造熱固性材料零件的新方法。他們結合“直接墨水書寫”技術與激光固化系統,成功打印出可獨立站立的零件。不過,這些零件的長期耐久性仍有待進一步驗證。

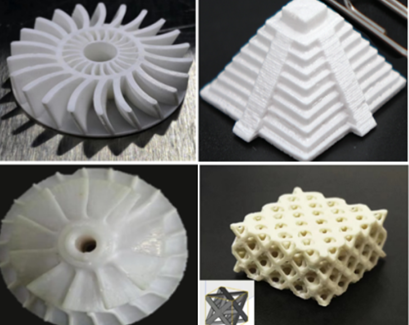

樹脂3D打印雖以高精度吸引用戶,但仍面臨后處理耗時、流程復雜等挑戰,包括支撐去除、清洗及退火等環節。盡管部分制造商致力于減少這些限制,但市場上仍未普及完善解決方案。此外,熱固性材料在固化前難以維持形態,使得支撐結構的設計與制作尤為困難,這也正是此項新研究的價值所在。

研究論文第一作者吳德志指出:“熱固性材料如硅膠在工程與基礎設施中應用廣泛,但其3D打印存在固化時間長、自支撐結構易變形等問題。我們實驗室采用激光加工設備,可實現油墨材料的直接打印與即時固化。”該技術通過激光直接固化剛從注射器擠出的材料,使樹脂迅速硬化,從而無需浸入式打印或液滴噴灑,也徹底省略了支撐結構,實現了“空中打印”。

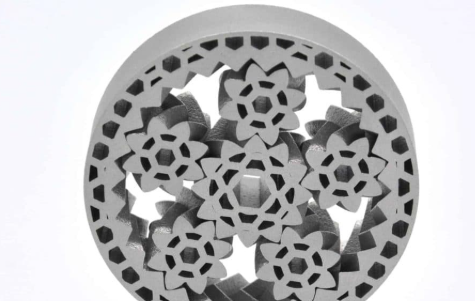

該技術的另一優勢在于可對材料的機械與電學性能進行編程調整。吳德志表示:“通過改變打印參數,可調控局部機械剛度與導電性,使不同區域呈現柔韌或剛硬、高導電或低導電等特性。”研究團隊已利用該技術制作了柔性傳感器、可拉伸電子元件及磁性機器人等多種結構,展現出廣泛的應用潛力。

吳德志總結道:“我們計劃建立一個強大的3D打印平臺,用于制造柔性多功能器件。同時,將拓展可打印油墨的種類,并針對柔性電子、有機芯片等工業應用,探索最優打印參數。”這項技術為高效、靈活的熱固性材料制造開辟了新路徑,有望推動相關產業的進一步發展。

上一篇:青銅3D打印入門指南

下一篇:利用3D樹脂打印技術實現精準牙齒修復