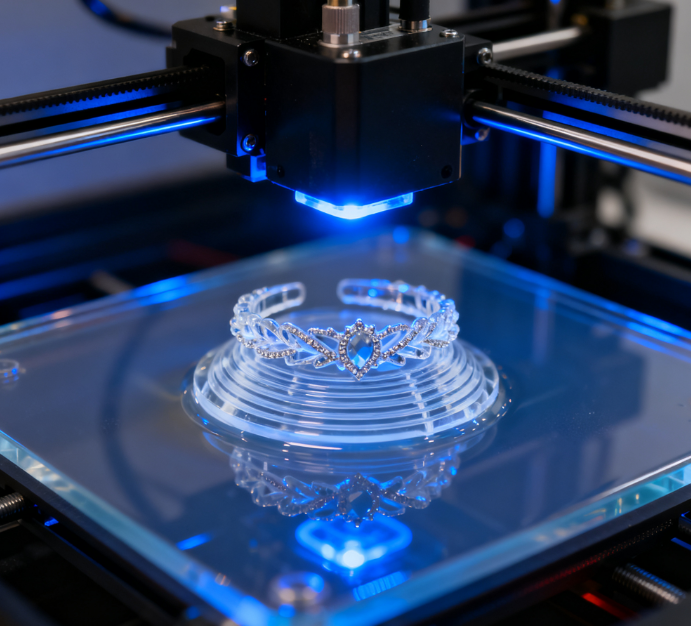

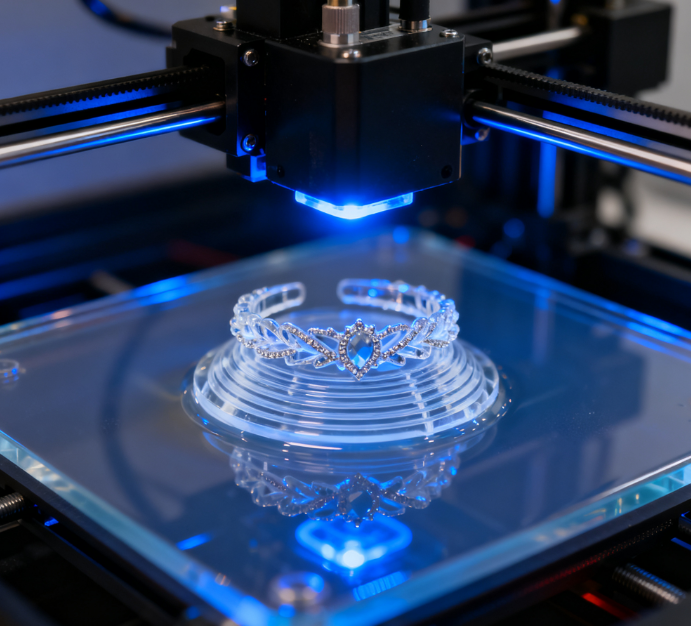

3D NP-Cu催化劑相關研究

3D打印技術成功制備了柵格狀Zr基非晶合金,并結合化學脫合金化技術在其表面制備了一層納米多孔銅,得到了一種三維分級多孔納米銅(3D NP-Cu)催化劑。研究了3D NP-Cu催化劑對甲基橙的催化降解行為,揭示了3D NP-Cu高催化活性的來源,探索了甲基橙降解路徑并展示了3D NP-Cu可工業化應用的前景。

研究結論

- 制備方式及應用前景:3D打印技術結合脫合金化技術是一種很好的制備分級毫米/納米多孔金屬催化劑的方式,具有一定的工業化應用前景。

- 催化降解活性:

- 3D NP-Cu催化劑對甲基橙等染料分子具有優良的催化降解活性。在30 min內能去除90%以上的染料分子,去除近90%的COD值,其降解甲基橙的反應速率常數為0.147 min?1,比傳統商用催化劑Cu2?和銅粉分別高出約14倍和4倍。

- 同時3D NP-Cu依舊具有較好的催化循環穩定性,在循環利用5次之后降解效率沒有發生明顯下降。

- 催化活性來源:

- 3D NP-Cu催化劑的良好的催化活性來源于其獨特的三維分級多孔結構,能夠顯著增加催化劑的比表面積,其比表面積約為非晶粉末或條帶的660倍,從而增加了催化劑表面活性位點數量。

- 同時,毫米/納米多孔結構加速了反應過程中的物質傳輸,使得反應物能夠更加方便的接近活性位點。

- 此外脫合金化過程中形成的均勻分布的Cu?O在催化降解過程中同樣扮演了關鍵性角色,如高效催化雙氧水分解,光催化降解有機污染物等。

非晶態合金相關研究

- 非晶態合金性能優勢:非晶態為前驅體進行脫合金化后可制備良好催化降解性能的分級多孔芬頓催化劑,但是制備方式較為復雜,需要結合3D打印技術和脫合金化技術。研究表明,非晶合金原子排布長程無序、短程有序,表面配位數低,是一種性能優良的催化降解污水的材料。據報道非晶態合金與目前常用的催化劑相比,其具有更高的催化H?O?分解的本征活性。Fe SiB和Fe SiBCuNb非晶條帶催化分解H?O?產生·OH的速率比目前常用芬頓催化劑的高了一個數量級,在降解有機染料的過程中Fe SiB非晶條帶表現出了較納米零價鐵塊100倍的效率。賈喆等人報道Fe SiBPC非晶合金條帶在重復使用35次時,降解反應效率依舊沒有明顯降低。

- 常用形態問題:然而目前常用的非晶合金催化劑的常用形態為粉狀和條帶狀,這會造成兩方面的問題:

- 催化劑比表面積小,限制了其催化降解能力。

- 降解完成后與水體的分離較為困難,增加了處理成本。

- 3D打印技術優勢:利用3D打印技術成型多孔狀非晶合金有助于克服這些問題,同時,在技術上更為簡便,有利于節省成本。

提升催化降解性能方向

- 雙金屬催化劑研究:如何進一步提高非晶合金的催化降解性能是目前普遍關注的一個問題。據報道,雙金屬催化劑較單組元催化劑具有更高的催化降解效果,吸引了科研界較多的關注。因為鐵銅之間的正協同作用,金屬銅經常被用于與鐵組合形成Fe/Cu雙金屬催化劑,目前是芬頓化學中的一個研究熱點。Wang等人報道了負載在有序介孔碳上的Fe/Cu雙金屬催化劑比負載在有序介孔碳上的單組元Fe、Cu催化劑具有更高的催化降解活性。這說明通過在單組元催化劑中引入第二相能有效增加催化劑的催化降解能力。這在非晶合金催化劑中亦有類似的報道。

- 晶化處理研究:陳雙琴等人通過將Fe SiCuNbB非晶合金晶化后發現性能反而有所提高,研究者認為是晶化相和非晶態合金之間的原電池效應導致的性能提高。然而,非晶合金中原位生成的晶化相的種類、分布難以有效調節。

3D NP-Cu催化劑局限性及改進方向

3D NP-Cu催化劑在中性條件下的降解效率較低,限制了其在真實廢水降解中的應用。但是,通過對納米多孔銅進行表面改性,如熱氧化、電化學處理等手段,3D NP-Cu的催化降解活性、pH適用范圍以及使用壽命預期可以得到一定提高。

上一篇:高效降解多種染料及性能綜合探究

下一篇:3D打印非晶合金多孔框架的制備與治污潛力

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821