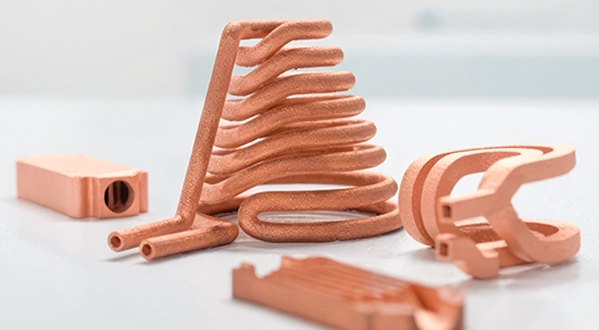

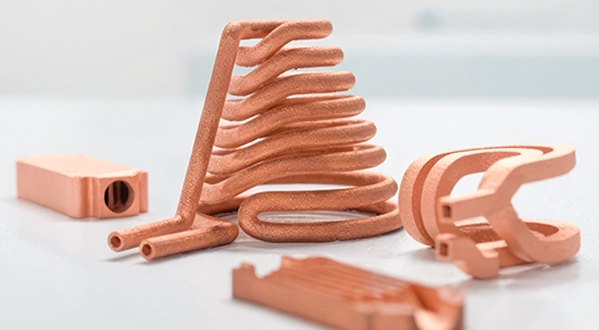

3D打印成型技術不需要模具而采用直接打印成型,避免了模具開發的成本和時間浪費,同時也為非充氣輪胎復雜結構設計的成型提供了可能,這將極大的促進非充氣輪胎的技術進步。

目前,對于非充氣輪胎的成型過程中所用到的3D打印技術主要包括FDM技術和SLS技術。采用FDM技術成型的非充氣輪胎在成型精度、制品性能上存在一定的缺陷,但其生產成本相對較低。采用SLS技術成型,在保證非充氣輪胎復雜結構成型的基礎上,成型制品在精度、性能上相對較好,但成型成本較高,不利于大型輪胎的制造。但隨著3D技術的不斷進步,未來非充氣輪胎的3D打印成型必將有廣闊的前景。

伴隨著輪胎技術的不斷革新,輪胎的發展經歷了木質實心輪胎、木質輻條輪胎、實心橡膠輪胎以及充氣式橡膠輪胎等一系列進步。作為目前使用最多的充氣式橡膠輪胎其存在自重輕、緩沖能力強等優點,但同時也存在著生產工藝復雜、耐穿刺性差、易爆胎安全性低、輪胎磨損物環境危害大以及廢舊輪胎回收處理困難等缺陷。

針對此情況,熱塑性聚氨酯彈性體材料的非充氣輪胎由于在結構設計上擺脫了對氣體的依賴,避免了輪胎爆胎、耐穿刺性差等缺陷,在成型材料的選擇上熱塑聚氨酯彈性體具有耐磨性能優異,廢舊材料可回收再利用等優點,因此其逐漸成為輪胎領域的研宄熱點之一。

目前在熱塑性聚氨酯彈性體非充氣輪胎的研宄中發現其同樣存在著一些問題。首先由于熱塑性彈性體材料耐熱性差,非充氣輪胎在使用過程中由于摩擦生熱會導致性能急劇下降。此外,在非充氣輪胎的注塑成型過程由于模具設計上的的制約嚴重影響了非充氣輪胎的結構設計,同時模具制造所產生的時間、成本的浪費,也影響了非充氣輪胎的研發周期。

因此本課題的主要目的是以熱塑性聚氨酯彈性體材料的性能分析為出發點,篩選出綜合性能優異的熱塑性聚氨酯彈性體材料,并通過FDM技術3D打印出熱塑性聚氨酯彈性體材料的非充氣輪胎。

3D打印技術制備非充氣輪胎的加工方式,避免了傳統加工過程中對于模具設計的成本和時間的浪費,加快了非充氣輪胎的研發周期,同時也可實現非充氣輪胎復雜結構的快速驗證,這對于非充氣輪胎的開發具有重要意義。

研究內容包括以下幾個方面:

- 利用拉伸測試、TGA測試、DSC測試、TMA測試等方法表征和分析熱塑性聚氨酯彈性體的性能,篩選出綜合性能優異的熱塑性聚氨酯彈性體。

- 將篩選的熱塑性聚氨酯彈性體材料通過雙螺桿擠出機、單螺桿擠出機等設備制備出3D打印TPU線材,并研宄3D打印工藝參數的設置與成型制品性能的關系,優化3D打印工藝參數。

- 采用FDM技術3D打印出熱塑性聚氨酯彈性體材料的非充氣輪胎,并對3D打印成型的非充氣輪胎進行性能研究和結構優化。

- 研究了熱塑性聚氨酯材料參數與3D打印樣品性能間的關系,優化了熱塑性聚氨酯材料的3D打印工藝。

- 采用3D打印的方式,制備出結構復雜的非充氣輪胎,在無需制備模具的條件下,可以實現非充氣輪胎新結構的驗證,對于非充氣式輪胎的開發具有指導意義。

TPU材料相比于傳統汽車輪胎的橡膠材料在性能上存在一定的優勢,所以目前在新型高性能輪胎研發中TPU材料逐漸成為輪胎制作的熱門研究材料。但由于TPU材料耐熱性差,其性能會隨著溫度升高而急劇下降。因此在使用TPU材料制作汽車輪胎時,由于汽車在高速行駛過程中輪胎與地面摩擦生熱會導致輪胎性能的急劇下降。

為解決上述問題,本章節中通過對TPU材料進行性能研究,從而對比分析篩選出耐熱性優異的高性能TPU材料。同時由于在輪胎的結構設計上采用非充氣結構,所以TPU材料篩選過程中需要考慮非充氣輪胎結構與材料性能的關系。此外,非充氣輪胎的成型方式為FDM技術打印成型,所以篩選的TPU材料同樣需要考慮其3D打印性能。綜上所述,本章節中通過綜合考慮TPU材料各方面性能,以期望篩選出性能優異的TPU材料。

七種TPU材料的應力-應變曲線。由于非充氣輪胎的載荷對TPU材料的強度有著相對嚴格的性能要求,同時在輪胎實際運動過程為保證輪胎的正常行駛,其最大所能承受的強度應為材料在屈服處的強度。對比分析圖中各應力_應變曲線,七種TPU材料在拉伸測試過程中各屈服點處的屈服強度與材料拉伸斷裂時的拉伸強度存在一定的差異。LANXESS-PC930雖然其斷裂時拉伸強度最大,但其在屈服點處的屈服強度并不是最大,反而是LANXESS-PR930在屈服點處的屈服強度最大。此外,BAYER-SE260的屈服強度最小,在使用其制備非充氣輪胎時可能不能保證對輪胎載荷的需求。因此,從非充氣輪胎對車輛的載荷的角度分析,使用LANXESS-PR930來制備非充氣輪胎,則非充氣輪胎所能承受的載荷將更加優異。

七種TPU材料的熱重分析(TGA)曲線。通過TPU材料的TGA測試結果,比較各材料分解溫度的大小,可以在一定程度上對材料的耐熱性進行比較,但其測試結果更多的是為了表征材料加熱時的分解溫度的大小,從而指導材料在加工和使用過程中可達到的最高溫度上限。TPU材料的初始分解溫度相差不大,大約都在260°C左右開始分解。但從七種TPU材料加熱到70(TC之后曲線趨于穩定時所對應的縱橫坐標的數值來看,LANXESS-PC930、LANXESS-PC930、LANXESS-PR930這三種TPU材料的縱坐標基本趨于零,表明這三種TPU材料中未添加其他無機填充物。而其余幾種TPU材料在溫度加熱到700°C后其縱坐標的數值仍保持在10%左右,所以表明這幾種材料中可能存在一定的填充物。根據七種TPU材料的分解溫度來比較其耐熱性,則它們在耐熱性上基本相同。但材料在實際應用過程中其最大使用溫度一般遠沒有達到材料的分解溫度,因此通過比較TPU材料的分解溫度來比較其耐熱性的方法,并不適用于非充氣輪胎制備過程中成型材料的篩選。所以為了更好的對比幾種TPU材料的耐熱性,還需進一步的研究分析。

四種TPU材料的DSC測試曲線。從圖中可以看出,LANXESS-PC930的玻璃化轉變溫度Tg最小為-46.4°C,LANXESS-PR930的玻璃化轉變溫度Tg最高,但其與LANXESS-PC930、BASF-C85A的Tg相差不大。從非充氣輪胎的實際應用角度分析,輪胎成型材料的Tg影響著其在冬季低溫條件下行駛時的性能。由于冬季路面溫度較低,如非充氣輪胎成型材料的Tg太高,當路面溫度達到材料的Tg以下時,成型材料會轉變為玻璃態,繼而非充氣輪胎變硬,容易出現打滑等事故。因此,從非充氣輪胎在冬季低溫條件下應用的角度分析,M-LANXESS-PC930將更加符合非充氣輪胎的制備。

TPU材料的拉伸測試、TMA測試、TGA測試以及DSC測試結果分析,可以看出,從達到屈服點處拉伸強度的對比來看,LANXESS-PC930在屈服點處拉伸強度最大,則更有利于非充氣輪胎載荷的提高;從軟化溫度的角度對比,LANXESS-PC930的軟化溫度最高,則更有利于避免非充氣輪胎行駛過程中由于摩擦生熱而導致輪胎變軟無法正常行駛。從冬季輪胎應用的角度對比,LANXESS-PC930的Tg最低,則更有利于輪胎在冬季路面的行駛。因此,綜合TPU材料的性能和非充氣輪胎的實際應用這兩方面考慮,LANXESS-PC930和LANXESS-PC930兩種TPU材料相對來說更加符合非充氣輪胎的制備。

TPU材料要通過FDM的技術3D打印非充氣輪胎,而FDM技術的成型過程中首先需要將材料加熱熔融,然后熔融態的材料通過3D打印機噴嘴在程序控制下按照成型制品的外輪廓進行擠出并快速固化。

上一篇:探秘米其林等非充氣輪胎新品

下一篇:非充氣輪胎3D打印,第二代問題與第三代優化成果

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821