銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

3D打印作為一種極具變革性的增材制造技術,通過將數字模型轉化為實體,徹底改變了傳統制造業的生產邏輯。它憑借小批量生產的靈活性、極低的定制成本以及極快的交付周期,有效解決了模具開發成本高、復雜零件加工難等行業痛點,成為航空航天、醫療器械及工業設計等領域實現降本增效的關鍵利器。

一、小批量生產的靈活優勢

在傳統制造模式下,規模經濟往往依賴于龐大的訂單量,這讓中小型企業在面對市場波動時倍感壓力。然而,3D打印技術讓“按需生產”成為了現實。這種生產方式不需要搭建復雜的傳統流水線,極大地降低了企業的準入門檻,讓創業者能以極低的庫存風險快速切入市場。無論是生產幾十件還是幾百件產品,其邊際成本都保持在合理區間。

二、顯著降低制造與模具成本

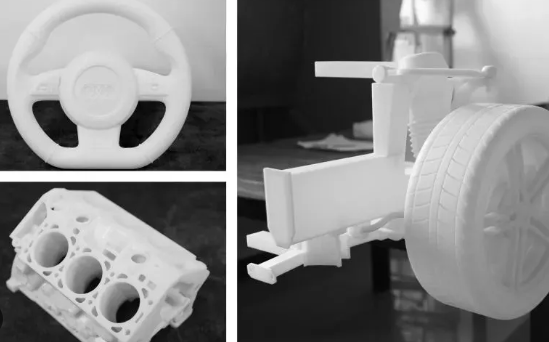

3D打印在制造業中備受青睞的另一個原因在于它對成本的平衡能力。由于該技術不再需要動輒數十萬元的定制開模費用,同一臺機器就能處理多種產品的制造需求。在杰呈工廠的實戰案例中,我們曾為某汽車零部件客戶提供研發支持,通過3D打印替代傳統的CNC加工制作功能手板,其研發階段的模具投入成本直接降低了約70%,這種成本控制能力對于追求極致性價比的企業來說至關重要。

三、大幅縮短生產周期

時間就是金錢,在競爭激烈的市場中,交付速度決定了企業的生存。傳統的第三方代工廠可能需要數周甚至數月才能完成零件的排期與加工,而3D打印技術可以在拿到數字圖紙后的24小時內開始作業。杰呈工廠通過優化切片算法與高精度打印集群,曾幫助某醫療器械客戶在48小時內完成了從圖紙修正到成品交付的全過程,比傳統外包模式縮短了近85%的時間。

四、高性價比的個性化定制

現在的消費者越來越追求獨特性,這要求制造業具備極高的定制化能力。3D打印通過修改數字文件即可改變產品形態,無需改動任何硬件設備。這種“一人一樣”的生產模式,使得大規模定制化不再是奢侈品。在鞋類和珠寶行業,通過3D打印實現的參數化設計和個性化尺寸定制,不僅提升了產品的附加值,更讓企業能精準鎖定高端市場痛點。

五、從原型設計到直接制造的跨越

從最初的光固化(SLA)到現在的金屬燒結(SLM),3D打印已經不再局限于制造展示模型。在杰呈工廠的生產車間,我們利用高性能尼龍與金屬粉末材料,直接為航天和科研機構打印具備實際功能強度的結構件。這種從藍圖到實物的直接轉化,不僅減少了裝配環節,還通過拓撲優化實現了零件的輕量化,信息密度的提升直接轉化為產品的競爭優勢。

作為深耕增材制造領域多年的專家,杰呈3D打印始終致力于為全球制造業提供一站式快速成型解決方案。如果您也面臨模具成本高、產品交付慢或定制化難度大等問題,歡迎咨詢杰呈3D打印,讓我們用前沿技術助您的企業實現智造升級。