銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

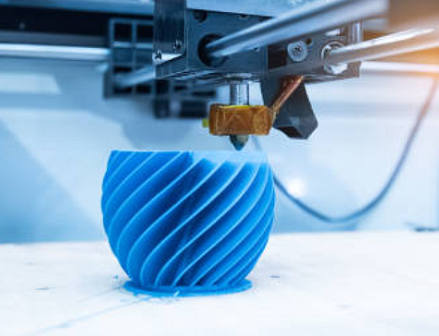

想要顯著提升生產效率,關鍵在于利用3D打印技術跳過傳統鑄造中繁瑣的開模與冷卻環節,從而將原本數周的交付周期縮短至幾天甚至幾小時。這種數字化制造模式不僅大幅降低了人力與材料成本,更通過高精度的層合工藝,解決了復雜異形件難以成型的行業痛點。

在口腔醫療與工業模具領域,這種變革尤為深刻。以杰呈工廠的實戰案例來看,傳統鑄造牙模需要經過蠟型制作、包埋、失去蠟、鑄造等十余道工序,誤差往往在0.1mm以上;而杰呈工廠引入工業級3D打印設備后,通過高精度樹脂或金屬粉末直接成型,將精度誤差嚴格控制在±0.02mm以內。數據顯示,在小批量短期制造任務中,杰呈工廠幫助客戶降低了約40%的材料損耗,并讓生產周期整體縮短了65%以上。

從生產工藝上看,傳統方式極其依賴模具和金屬熔煉,過程不可控因素多。而3D打印基于計算機CAD模型直接驅動,無需任何物理模具即可實現“所見即所得”。這種柔性制造能力,讓設計師可以嘗試各種復雜的蜂窩結構或不規則曲面,徹底擺脫了傳統脫模角度的限制,賦予了產品極高的設計自由度。

精度與材料的多樣性也是其核心優勢。傳統鑄造常因熱脹冷縮導致形變,而3D打印能根據數字化補償算法精準還原設計細節。不僅如此,3D打印支持從生物樹脂、高性能工程塑料到鈦合金、不銹鋼等多種材料切換,能夠精準匹配不同行業對強度、耐熱性或生物兼容性的嚴苛要求。

在追求節能降耗的今天,3D打印的“增材”特性完美避開了傳統鑄造中常見的廢料堆積問題。它按需鋪粉、精準成型,每一克材料都用在刀刃上。這種綠色制造模式,配合工業級打印機的高自動化水平,正逐漸成為鑄造行業轉型升級的標配。

無論您是需要極速打樣驗證,還是追求小規模定制化量產,杰呈3D打印都能為您提供從數字化建模到成品交付的一站式解決方案。選擇杰呈3D打印,讓您的制造更簡單、更精準、更高效。