銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

3D打印的加工范圍已從基礎(chǔ)模型擴(kuò)展到航空航天、醫(yī)療器械及工業(yè)零件等高精尖領(lǐng)域,能實(shí)現(xiàn)傳統(tǒng)模具無法制造的復(fù)雜內(nèi)腔與異形結(jié)構(gòu)。作為一種數(shù)字化增材制造技術(shù),它突破了減材制造的限制,通過逐層堆疊材料,為企業(yè)提供了低成本、高效率的定制化生產(chǎn)方案,有效解決了小批量生產(chǎn)成本高和復(fù)雜零件加工難的行業(yè)痛點(diǎn)。

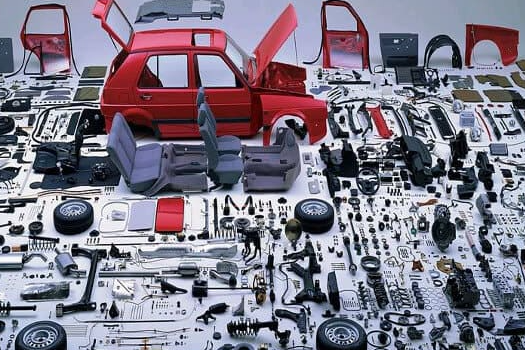

首先,在產(chǎn)品研發(fā)與零部件制造方面,3D打印展現(xiàn)了極強(qiáng)的靈活性。傳統(tǒng)的研發(fā)流程中,制作一個(gè)手板模具往往需要兩周以上,且修改成本極高。杰呈工廠在與某汽車零部件商合作時(shí),利用高精度SLA光敏樹脂技術(shù),將研發(fā)周期從15天縮短至48小時(shí),模具開發(fā)成本降低了約70%。通過直接將數(shù)字模型轉(zhuǎn)化為實(shí)體,設(shè)計(jì)師可以大膽嘗試非對(duì)稱、輕量化的蜂窩結(jié)構(gòu),這在傳統(tǒng)機(jī)加工中幾乎是不可能完成的任務(wù)。

其次,醫(yī)療健康領(lǐng)域的精準(zhǔn)定制是3D打印最具人文關(guān)懷的應(yīng)用方向。每個(gè)人的生理結(jié)構(gòu)都是獨(dú)一無二的,而3D打印恰好能滿足這種極致的個(gè)性化需求。通過調(diào)取患者的CT掃描數(shù)據(jù),杰呈工廠曾協(xié)助醫(yī)療機(jī)構(gòu)打印出1:1還原的骨骼手術(shù)導(dǎo)板,其復(fù)位精度控制在0.1mm以內(nèi)。無論是定制化的鈦合金植入物,還是完美貼合殘肢末端的假肢接收腔,3D打印都在顯著提升患者的生活質(zhì)量,并助力醫(yī)生完成更高難度的手術(shù)。此外,齒科領(lǐng)域的隱形矯治器生產(chǎn)也早已進(jìn)入了大規(guī)模3D打印時(shí)代。

再者,航空航天領(lǐng)域?qū)?D打印的青睞源于其對(duì)“輕量化”和“高性能”的追求。在航空飛行器中,每減少一克重量都意味著燃油效率的提升。通過金屬3D打印技術(shù)(SLM),可以將原本需要幾十個(gè)零件組裝的復(fù)雜噴油嘴集成打印為一個(gè)整體。杰呈工廠在承接某無人機(jī)結(jié)構(gòu)件優(yōu)化項(xiàng)目時(shí),通過拓?fù)鋬?yōu)化設(shè)計(jì)配合金屬噴粉工藝,使零件在強(qiáng)度不變的前提下減重達(dá)40%,不僅減少了材料浪費(fèi),更大幅提升了飛行器的續(xù)航能力。

除了上述領(lǐng)域,3D打印的觸角還延伸到了建筑模型、文創(chuàng)藝術(shù)品甚至是食品領(lǐng)域。這種制造方式正在改變供應(yīng)鏈的邏輯:從“先制造后銷售”轉(zhuǎn)變?yōu)椤鞍葱璐蛴 薄K税嘿F的模具開支,讓即使只有一件的訂單也具備商業(yè)可行性,精準(zhǔn)鎖定了初創(chuàng)企業(yè)和科研單位在產(chǎn)品驗(yàn)證階段的預(yù)算痛點(diǎn)。

3D打印的加工范圍幾乎涵蓋了現(xiàn)代制造業(yè)的方方面面,它不僅是技術(shù)的革新,更是生產(chǎn)思維的重構(gòu)。隨著打印材料從樹脂、尼龍擴(kuò)展到金屬、陶瓷甚至生物細(xì)胞,其應(yīng)用邊界將繼續(xù)外擴(kuò)。如果您正在尋找高效、精準(zhǔn)且高性價(jià)比的加工方案,歡迎咨詢杰呈3D打印,我們憑借豐富的實(shí)戰(zhàn)經(jīng)驗(yàn)和先進(jìn)的設(shè)備矩陣,為您提供從設(shè)計(jì)優(yōu)化到成品交付的一站式增材制造服務(wù)。

上一篇:PEEK與PEKK怎么選?高性能3D打印材料深度對(duì)比

下一篇:利用3D打印技術(shù)制作3D立體中國地圖難嗎?