銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

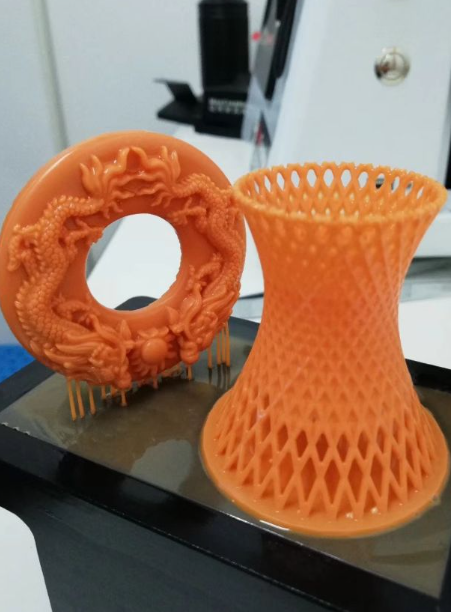

在消費升級與技術迭代的雙重驅動下,制造業正經歷從“大批量標準化”向“小批量定制化”的深刻轉型。傳統工藝因模具開發周期長、試產成本高,常讓企業陷入“訂單急、交期短”的被動局面。3D打印紅蠟材料憑借其獨特的物理特性,在成型速度、精度控制與成本效益間實現了精準平衡,成為小批量制造場景中“快交付、高品質”的破局關鍵。本文將通過問題診斷、技術解析、應用案例與趨勢展望四大維度,揭示紅蠟材料如何助力企業搶占市場先機。

1. 紅蠟材料熔點通常在70-90℃之間,遠低于傳統金屬或工程塑料的加工溫度。在3D打印過程中,通過精確控制激光束或熱源溫度,可實現蠟質材料“秒級熔化-快速固化”的連續循環,單層成型時間壓縮至傳統工藝的1/5。

2. 高分子鏈結構的均勻性賦予紅蠟材料出色的收縮控制能力。經測試,其成型收縮率低于0.2%,配合閉環溫控系統,可確保復雜幾何結構的尺寸精度達到±0.05mm,滿足精密零件的制造需求。

1. 對比CNC加工需提前制作金屬模具的3-4周周期,紅蠟3D打印可實現“設計-打印-驗證”的24小時閉環。以某汽車內飾件企業為例,采用紅蠟打印原型后,產品開發周期從45天縮短至7天,研發成本降低60%。

2. 在珠寶、醫療器械等高附加值領域,紅蠟材料憑借細膩的表面質感與生物相容性,替代傳統手工雕刻與硅膠模制作。某高端腕表品牌通過紅蠟打印實現表盤紋理的毫米級還原,將樣品交付周期從2周壓縮至3天。

1. 消費者個性化需求激增倒逼制造模式革新。紅蠟3D打印支持“單件起印”的柔性生產,企業無需為小批量訂單支付高額模具費用,實現“訂單確認即啟動打印”的即時響應。

2. 在電子消費品領域,某智能硬件廠商通過紅蠟打印快速制作功能原型,實現每周迭代驗證。相比傳統試產流程,產品上市時間提前2-3個月,搶占市場先機。

1. 紅蠟打印與數字化設計工具的深度集成,形成“設計-仿真-打印-檢測”的全鏈路閉環。某航空零部件企業通過該模式,將復雜結構件的試產驗證時間從15天縮短至48小時。

2. 結合物聯網技術,紅蠟打印設備可實現遠程監控與參數自適應調整。在某醫療器械工廠的實踐中,該技術使設備利用率提升40%,故障停機時間減少70%。

1. 通過機器學習算法分析百萬級打印數據,建立紅蠟材料成型速度與表面質量的動態平衡模型。某材料研究所據此開發出智能參數推薦系統,使新手操作員的成品合格率從82%提升至95%。

2. 多材料復合打印技術的突破,使紅蠟可與支撐材料實現精準分離。在某汽車模型制作案例中,該技術將后處理時間從8小時壓縮至40分鐘,綜合效率提升12倍。

1. 新型納米改性紅蠟材料具備更高的熱穩定性與抗蠕變性能,可承受150℃高溫而不變形。某新能源汽車廠商已將其應用于電池外殼原型制作,驗證其耐高溫特性。

2. 紅蠟回收再生系統的研發,使材料利用率從傳統的75%提升至98%。某循環經濟產業園通過該系統,實現紅蠟打印廢料的閉環利用,成本降低30%的同時減少環境污染。

1. 數字孿生技術的應用,使紅蠟打印過程可實現虛擬仿真與實時監控的雙重驗證。某工業4.0示范工廠通過該技術,將打印缺陷率降低至0.3%以下。

2. 5G與邊緣計算的結合,支持分布式打印網絡的協同作業。某跨區域制造集團通過該模式,實現多地工廠的打印任務智能分配,總體生產效率提升50%。

1. 生物基紅蠟材料的研發,使3D打印原料可完全降解。某環保科技企業已推出基于植物提取物的紅蠟材料,其碳排放量較傳統材料降低60%。

2. 打印廢料的閉環回收體系,構建從“生產-使用-回收-再生”的完整生態鏈。在某國家級綠色工廠的試點中,該體系使紅蠟材料的全生命周期成本降低40%,成為制造業綠色轉型的標桿案例。

紅蠟3D打印技術的突破,不僅是材料科學的進步,更是制造理念的革新。它以“快速成型”為核心,串聯起設計創新、生產效率與可持續發展的三重價值。在個性化需求激增的今天,紅蠟材料正成為小批量制造領域的“速度引擎”,助力企業突破交期瓶頸,實現從“被動響應”到“主動引領”的轉變。未來,隨著技術迭代與生態完善,紅蠟3D打印將在智能制造的版圖中占據更重要的位置,為制造業的高質量發展注入持久動力。

上一篇:PLA塑料材料能替代ABS用嗎?環保可降解但耐熱性略遜于ABS

下一篇:3D打印復模步驟及優點是什么?手板加工快速出樣優選方案