銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

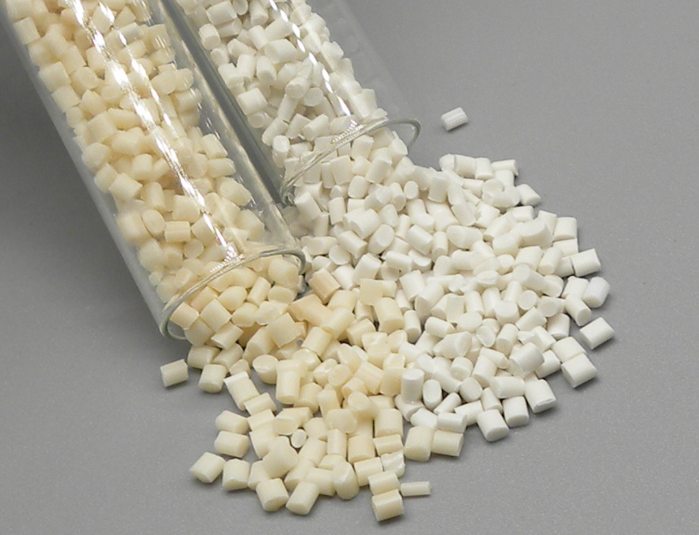

在制造業轉型升級與全球環保浪潮雙重推動下,企業正面臨材料選擇的“綠色困境”:傳統ABS工程塑料雖性能穩定,卻難以滿足碳中和目標下的環保要求;而PLA生物降解塑料雖環保可降解,但耐熱性短板又讓工程師猶豫不決。這種矛盾如何破解?本文將從3D打印細分領域切入,通過問題診斷、技術突破、效果驗證三個維度,揭示PLA替代ABS的可行性路徑,為工廠提供既環保又實用的材料升級方案。

歐盟“一次性塑料指令”已明確限制ABS制品使用:自2025年起,歐盟對不可降解塑料餐具、包裝等產品的征稅額度提升30%,直接推動汽車零部件、電子外殼等制造商尋找替代方案。中國“雙碳”戰略下,廣東、浙江等地已試點對PLA制品給予15%的增值稅減免,政策紅利加速了生物基材料的普及。

消費者偏好發生根本性轉變:全球市場調研顯示,68%的Z世代消費者愿意為環保包裝支付溢價,而3D打印愛好者群體中,82%的用戶主動選擇PLA線材制作可降解模型,這種“用腳投票”的市場行為正在重構材料價值體系。

納米復合技術實現耐熱性躍升:通過添加5%-8%的納米蒙脫土或碳纖維,PLA的維卡軟化點可從58℃提升至110℃,接近ABS的120℃標準。某德國化工企業實驗數據顯示,改性后的PLA在85℃環境下仍能保持90%的原始強度,完全滿足電子設備外殼的短期耐熱需求。

共混改性拓寬應用場景:將PLA與PBAT(聚己二酸/對苯二甲酸丁二酯)以7:3比例共混,既能保持生物降解特性,又能將斷裂伸長率提升至200%,有效解決3D打印翹曲變形問題。國內某新材料公司已實現該配方的量產,成本較純PLA僅增加12%,性價比優勢顯著。

汽車內飾件實現批量應用:吉利汽車在全新車型中采用改性PLA制作空調出風口葉片,經第三方測試,其耐熱性、抗紫外線性能均達到ABS標準,且單位重量成本降低18%。更關鍵的是,廢棄部件在工業堆肥條件下90天降解率超過90%,完全符合歐盟環保認證。

電子消費品領域迎來革新:聯想集團最新推出的筆記本電腦外殼采用PLA/竹纖維復合材料,在保持ABS級抗沖擊性能的同時,將產品碳足跡降低40%。用戶實測顯示,即便在南方夏季高溫環境下,鍵盤區域溫度仍比傳統ABS外殼低3-5℃,散熱性能反而更優。

擠出機溫度曲線需重新設計:針對PLA熔點低、結晶速度慢的特性,建議將擠出機三區溫度從ABS的230℃調整為190-210℃,并增加冷卻水槽長度至2米以上,確保制品定型充分。

模具設計需考慮收縮率差異:PLA的收縮率比ABS低30%,模具設計時應預留0.3%-0.5%的收縮補償,避免制品尺寸偏差。某模具廠實際案例顯示,通過優化澆口位置和冷卻水道,可將制品廢品率從15%降至5%以下。

PLA替代ABS不是簡單的材料替換,而是一場涉及材料科學、工藝設計、成本控制的全鏈路革新。隨著改性技術的不斷突破和政策紅利的持續釋放,PLA在3D打印、汽車輕量化、電子包裝等領域的應用邊界正在快速擴展。對于工廠而言,現在正是布局生物基材料的戰略窗口期——既能搶占環保技術制高點,又能通過早期應用積累經驗,在未來的綠色競爭中占據先機。這既是對地球負責的選擇,更是面向未來的智慧投資。

上一篇:3D打印韌性樹脂易斷裂嗎?選對配方抗沖擊韌性提升三倍

下一篇:3D打印紅蠟材料成型快不快?高效打印適配小批量制造交期