后處理作為增材制造流程中的核心環(huán)節(jié),至今已形成多種標(biāo)準(zhǔn)化方法,涵蓋除粉、支撐去除、著色等操作。本文將聚焦另一關(guān)鍵步驟——3D打印零件的熱處理工藝。根據(jù)材料特性、目標(biāo)性能及所選技術(shù),熱處理可采取燒結(jié)、金屬退火、后固化(硬化)、熱等靜壓(HIP)等多種形式。這些工藝的核心目標(biāo)在于消除打印過程中產(chǎn)生的殘余應(yīng)力,并優(yōu)化零件的機(jī)械性能。以下將系統(tǒng)解析增材制造領(lǐng)域常見的熱處理方法及其技術(shù)挑戰(zhàn)。

熱處理在增材制造中的必要性

3D打印過程中,零件會(huì)經(jīng)歷不同工藝的加熱與冷卻階段,導(dǎo)致內(nèi)部殘余應(yīng)力的積累。后處理階段的熱處理至關(guān)重要,其不僅用于消除缺陷,還直接影響零件的機(jī)械特性,如抗彎強(qiáng)度、延展性及最終硬度。通過針對性熱處理,可有效調(diào)控材料微觀結(jié)構(gòu),提升成品性能。

燒結(jié)工藝:從生坯到致密零件

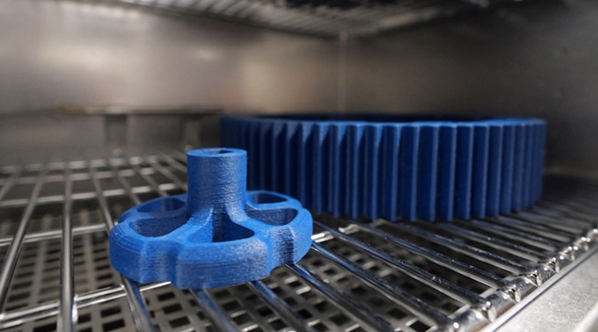

燒結(jié)(或稱燒結(jié)工藝)是增材制造中一種特殊的熱處理方式,嚴(yán)格意義上屬于制造流程的中間步驟而非后處理。該工藝在粉末粘合或間接3D打印中不可或缺,例如使用含金屬顆粒的塑料絲進(jìn)行打印時(shí),需通過燒結(jié)去除粘合劑并固化金屬顆粒。

具體操作中,燒結(jié)爐將生坯加熱至略低于材料熔點(diǎn)的溫度,使金屬顆粒結(jié)合并去除原始粉末顆粒,從而降低孔隙率、提升硬度。需注意的是,燒結(jié)過程中材料會(huì)因顆粒重組導(dǎo)致尺寸收縮,收縮幅度通常為15%-20%。該工藝主要適用于金屬粉末或陶瓷材料。

聚合物后固化:優(yōu)化樹脂性能

針對樹脂類材料的增材制造,后固化(硬化)是提升零件性能的關(guān)鍵步驟。樹脂由液態(tài)單體組成,打印過程中紫外線雖能引發(fā)部分交聯(lián),但某些區(qū)域可能交聯(lián)不充分,導(dǎo)致零件強(qiáng)度不足。

后固化工藝通過專用設(shè)備(如Formlabs的FormCure固化站)對打印件進(jìn)行紫外線照射,完成剩余單體的交聯(lián)反應(yīng)。此過程不僅能降低零件脆性、提升耐久性,還可固定樹脂顏色并確保使用安全性。固化時(shí)間受樹脂類型和零件尺寸影響,通常零件體積越大,所需固化時(shí)間越長。

退火處理:調(diào)控材料微觀結(jié)構(gòu)

退火是一種通過可控加熱與冷卻改善材料性能的熱處理方法,廣泛應(yīng)用于金屬、玻璃及部分塑料(如PLA、PETG)。其原理是將材料加熱至結(jié)晶溫度以上、熔點(diǎn)以下的溫度區(qū)間,促使分子或晶粒重組,從而提升穩(wěn)定性。

對聚合物而言,退火可加速收縮、減少內(nèi)應(yīng)力;對金屬而言,退火通過再結(jié)晶增大晶粒尺寸,提升延展性與強(qiáng)度。需注意,退火工藝參數(shù)(如溫度、時(shí)間)需嚴(yán)格匹配材料特性,否則可能導(dǎo)致ABS等熱塑性塑料翹曲變形。

金屬專用熱處理技術(shù)

針對金屬3D打印零件,還可采用以下附加熱處理方法:

熱等靜壓(HIP):結(jié)合高溫與惰性氣體等靜壓,將零件封裝于高壓容器中,通過熱-壓復(fù)合作用消除內(nèi)部空隙與殘余孔隙,顯著提升密度與強(qiáng)度。該技術(shù)同樣適用于陶瓷材料。

通過合理選擇熱處理工藝并精準(zhǔn)控制參數(shù),可有效優(yōu)化3D打印零件的微觀結(jié)構(gòu)與宏觀性能,滿足不同行業(yè)對材料強(qiáng)度、耐久性及尺寸精度的嚴(yán)苛要求。

標(biāo)簽:

上一篇:快速原型制作在3D打印中的應(yīng)用有哪些

下一篇:3D打印技術(shù)推動(dòng)增材制造技術(shù)向核工業(yè)關(guān)鍵部件生產(chǎn)邁進(jìn)

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821