產品設計師需要高透明度的瓶子原型,牙醫則依賴清晰的3D打印手術導板,而在燈具、建筑模型及眼鏡制造中,透明度更是備受珍視的特性。如今,材料技術的突破讓3D打印處方鏡片、AR顯示器等應用成為可能。實現透明部件的3D打印方法多樣,從經濟型透明線材配合后處理,到工業級樹脂與先進打印設備的組合,用戶可根據需求選擇合適方案。本文將系統解析透明3D打印的核心技術、材料選擇及優化技巧。

透明3D打印的材料基礎

可3D打印的半透明材料以塑料為主,盡管玻璃與硅膠的3D打印技術正在發展,但聚合物仍是當前最易獲取的選擇。本文聚焦真正意義上的透明材料(即完全透明),重點介紹SLA、FDM等主流技術,并分享實現高透明度的實踐方法。若自身設備條件有限,也可通過Craftcloud等3D打印服務平臺獲取專業服務。

樹脂3D打印:透明部件的首選方案

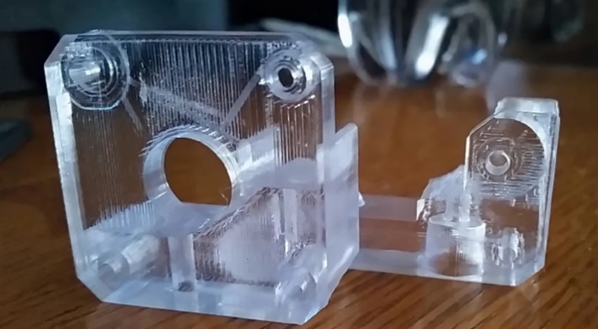

基于樹脂的打印技術(如立體光刻SLA、數字光處理DLP、液晶顯示LCD)是制造透明部件的理想選擇,其層紋較FDM更不明顯,無需復雜后處理即可獲得接近無瑕的透明效果。

透明樹脂經紫外線固化后,可通過調整打印參數進一步提升透明度。例如,采用100%填充密度打印雖會增加耗時,但可制造出高透明度的部件,甚至功能性相機鏡頭。

微樹脂3D打印:微型透明部件的突破

微立體光刻(μSLA)技術可打印分辨率在2-50微米之間的微型透明部件,適用于科研與醫療領域。其依賴專用樹脂、精密激光器及聚焦透鏡,形成極小光斑。雙光子聚合(TPP)作為類似技術,能制造更微小的結構(如微型電極、光學傳感器),目前主要用于研究與高端制造。

Lithoz與Glassomer合作推出的LithaGlass技術,通過石英玻璃基漿料實現3D打印與熔融石英性能的結合。后處理需經1300℃高溫燒結,熔化聚合物粘合劑并融合玻璃顆粒,最終得到透明部件。盡管仍處于"預系列材料"階段,該技術展示了陶瓷3D打印在透明領域的創新潛力。

材料噴射技術:高精度透明打印

以Stratasys的PolyJet技術為代表的材料噴射方法,通過逐滴沉積紫外線固化樹脂并即時固化,可實現透明部件打印。使用VeroClear等透明樹脂時,需配合漆面處理、拋光或光漂白工藝以優化效果。Mimaki的專有技術則采用噴墨方式,分層沉積白色、透明、CMYK樹脂及支撐材料,每層經紫外線固化。

FDM3D打印:透明線材的應用與優化

熔融沉積成型(FDM)通過透明線材制造部件,雖成品邊緣可能殘留層紋,但可通過后處理與參數調整顯著改善。

透明線材材質多樣,涵蓋PLA、PETG、聚丙烯等,從經濟型到工業級、生物相容型材料均有選擇。打印大型部件(如燈具、標牌)時,顆粒狀透明材料與顆粒擠出系統組合更具成本優勢。此類顆粒通常與注塑級材料一致,種類豐富但較少單件銷售。玻璃擠壓技術雖在實驗室與藝術領域有應用,因設備與溫度限制尚未普及。

透明3D打印的關鍵技巧

樹脂打印優化:后期處理是關鍵,但打印階段可通過在樹脂中添加微量藍色染料抵消紫外線黃化(需注意可能降低清晰度,需實驗驗證)。

FDM參數調整:提高熱端溫度、采用較大層高、降低填充密度,可促進材料充分熔化、減少層紋并提升透光性。層高建議為噴嘴直徑的70%-90%(據Taulman3D經驗),球形層結構能減少光線折射,增強透明度。

部件方向設計:根據需求調整打印方向——垂直于Z軸(XY平面透明)、Z軸透明或全軸透明。例如,透明花瓶需XY平面透明,平面窗口需Z軸透明,全透明部件則需各軸均勻打印。

通過技術選擇、材料適配與參數優化,透明3D打印已能滿足從原型設計到功能部件的多樣化需求,為產品開發、醫療、藝術等領域提供創新解決方案。

標簽:

上一篇:陶瓷3D打印為何成為行業焦點?

下一篇:聚碳酸酯PC在3D打印中的特性與應用

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821