丙烯腈-丁二烯-苯乙烯(ABS)作為熱塑性聚合物,在工業領域具有廣泛應用,以其優異的低溫抗沖擊性能和輕量化特性著稱。在3D打印市場,ABS常與聚乳酸(PLA)并稱兩大主流材料,主要服務于熔融沉積成型(FFF)工藝,同時具備光固化樹脂形態適配立體光固化技術。本文系統解析ABS的材料特性、3D打印工藝、典型應用及市場格局。

生產與特性解析

ABS作為早期(1990年代)應用于工業3D打印的熱塑性材料,屬于三元共聚物體系。其分子結構由丙烯腈(20%)、丁二烯(25%)和苯乙烯(55%)通過聚合反應形成,通過調整單體配比可定制材料性能:苯乙烯賦予剛性表面與光澤度,丁二烯強化抗沖擊與低溫適應性。

需強調的是,ABS源自石油基原料,而PLA采用玉米淀粉等生物基原料。盡管ABS可回收性未被廣泛利用,但其實際可循環特性引發行業對可持續材料的深度探討。相較PLA需特定條件降解的特性,ABS的回收潛力更具工業可行性。

在物理性能方面,ABS兼具剛性、抗沖擊性與耐熱性(-20℃至80℃穩定),配合成本優勢成為3D打印市場的核心材料。其耐化學腐蝕特性進一步拓展了在工業領域的應用邊界。

3D打印工藝要點

ABS材料在3D打印領域以長絲形式為主(直徑1.75mm/2.85mm),輔以光固化樹脂形態。盡管打印難度高于PLA,其耐沖擊與耐溫特性仍使其成為專業用戶的首選材料。成品呈現不透明啞光質感,支持丙酮化學焊接工藝。

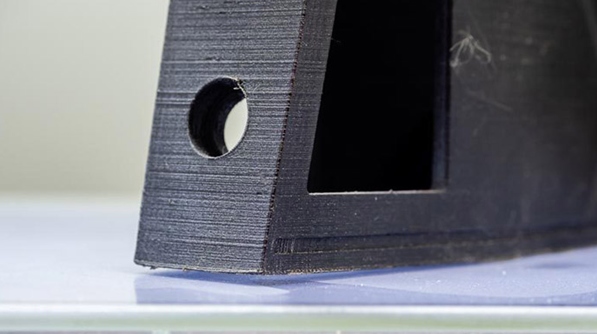

打印參數方面,建議設置230-260℃擠出溫度與80-130℃加熱床溫。由于ABS冷卻時易發生收縮變形(翹曲),必須采用加熱打印板,大型部件還需配合Kapton膠帶或專用粘合劑。封閉式打印艙體成為必需配置,既確保操作安全(防范有害顆粒),又維持恒定加工溫度,避免層間分離等缺陷。

材料存儲需注意防潮,因ABS易吸附環境水分影響打印質量。該材料可與高抗沖擊聚苯乙烯(HIPS)共打印,后者溶于檸檬烯溶劑的特性便于支撐結構移除。

后處理優勢

ABS打印件的后處理需求較低,顯著提升復雜部件生產效率。可選工藝包括打磨、銑削及丙酮蒸汽平滑處理,漆面附著性優于多數3D打印材料。

典型應用場景

ABS的工程特性使其在工業領域占據重要地位,典型應用包括:

注塑成型部件

家用電器外殼

船體構件與裝飾件

樂高積木等玩具

功能性原型與齒輪組件

耐化學腐蝕模具

電氣元件外殼(儀表盤、保險杠)

戶外耐候部件

市場格局與定價

全球多家廠商提供ABS長絲產品,主要供應商包括Stratasys、Esun(中國)、UltiMaker、FormFutura、Innofil3D等。標準ABS長絲價格區間為15-60歐元/卷,依據品牌與顏色差異浮動。

功能化改性方案

市場推出多種添加劑增強型ABS長絲,如碳纖維或芳綸纖維(凱夫拉)復合材料。此類改性ABS可降低翹曲風險并提升機械性能,但需調整打印參數且成本較高。

通過材料特性、工藝控制與應用場景的深度整合,ABS塑料在3D打印領域持續展現其作為工程級材料的獨特價值,從原型開發到終端部件制造的全流程中發揮關鍵作用。

標簽:

上一篇:激光雷達3D掃描服務技術全解析

下一篇:樹脂3D打印強度解析技術原理與性能優化

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821