銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

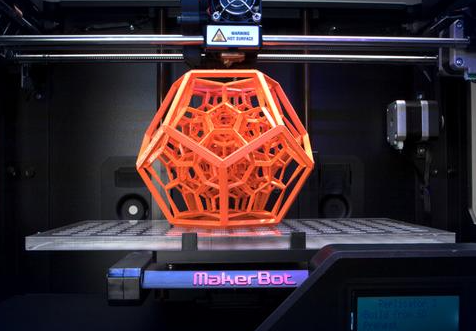

3D打印正從原型制造邁向大規模生產。未來十年,該技術將通過設備迭代與材料創新,在航空、醫療及消費電子領域占據重要地位。然而,要實現全面普及,仍需攻克成本高昂、打印速度受限及質量標準缺失等核心痛點。通過數字化轉型與自動化流程的深度融合,3D打印將打破傳統制造的邊界,成為工業4.0時代不可或缺的量產方案。

邁向智能化規模生產

隨著增材制造技術的成熟,3D打印在供應鏈中的角色已發生根本性轉變,正逐漸替代部分傳統減材加工。未來的研發重點在于設備的去人工化與材料的多樣化。不僅機器將實現更靈活的自由制造,新型合金、高性能聚合物及超材料的涌現也將滿足更嚴苛的工業需求。這種軟硬件的同步升級,使得3D打印能夠承接更大規模的制造任務,在提升生產柔性的同時,顯著縮短產品從設計到上市的周期。

破解成本與速度瓶頸

高昂的材料價格與有限的成型速度是限制3D打印規模化的主要障礙。實現可持續生產的關鍵在于降低單件零件成本,這不僅依賴材料科學的突破,更需建立完善的廢料回收機制。同時,為了匹配工業效率,行業正致力于通過軟件智能控制與AI監控來優化打印路徑。通過將打印硬件與自動化清洗、后處理系統無縫連接,可以有效解決當前生產流程中人工干預多、運行速度慢的困境,實現真正的數字化智造。

工業級精度管控實例

在追求高質量標準的過程中,杰呈3D打印工廠積累了深厚的實戰經驗。以某航空液壓閥塊的量產項目為例,我們針對增材制造中工藝變量耦合導致的變形難題,介入深度拆解了流道結構,并采用SLM金屬激光選區熔化技術配合實時閉環監控系統。通過調整掃描策略與支撐方案,杰呈成功將復雜內部流道的形位公差控制在極高精度,不僅解決了質量一致性差的行業頑疾,更使零件減重35%且通過了高壓疲勞測試,充分展現了專業工廠在精密量產中的技術底蘊。

標準化構建質量基石

質量的一致性與性能的可預測性是3D打印贏得工業信任的關鍵。由于3D打印涉及材料、幾何結構與熱物理過程的高度耦合,傳統制造的優化模式已不再適用。未來行業將致力于建立統一的標準化生產流程,通過數據驅動的仿真模型預判打印效果,減少工藝開發耗時。當打印過程控制變得更加透明與精準,3D打印將不僅能生產復雜異形件,更能確保每一件成品都符合嚴格的工業級質量規范,徹底消除性能不確定的風險。

上一篇:光固化3D打印后處理難?掌握這些核心步驟與優勢就夠了

下一篇:想讓3D打印模型不翻車?開印前這四個細節一定要掌握好