銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

面對光固化3D打印中常見的支撐缺失或斷裂問題,解決核心在于通過精準調節中間支撐直徑、曝光時間、頂部接觸深度及上下端直徑這四大關鍵參數,來平衡支撐強度與模型質量,確保打印成功率。

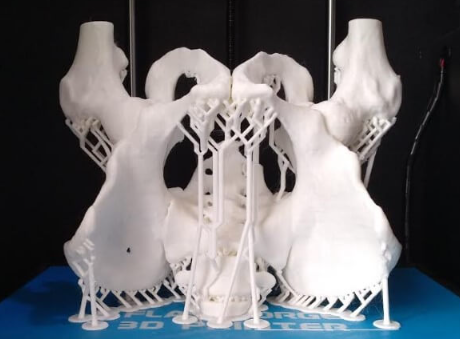

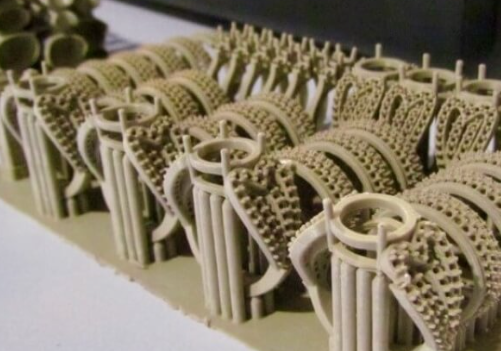

在當前的制造業領域,光固化技術憑借極高的精度和打印速度,已廣泛應用于珠寶首飾、齒科醫療及手辦模型制作。然而,很多用戶在操作時常會遇到支撐“弱不禁風”甚至直接斷裂的情況。作為擁有多年行業經驗的杰呈工廠,我們在實戰中總結出一套針對支撐結構的優化方案,幫助大家有效規避打印失敗的風險。

首先,要關注支撐的“脊柱”——中間支撐直徑。根據杰呈工廠的測試數據,對于高度超過50mm的中型模型,將中間直徑增加0.2mm至0.5mm,能顯著提升支撐的抗晃動能力。如果中間部分過細,在成型平臺提升的過程中,液態樹脂產生的粘度阻力極易導致支撐發生物理性斷裂。

其次,曝光時間是影響固化效果的靈魂。不同的樹脂材料對光的敏感度截然不同,因此不存在“萬能參數”。杰呈工廠在處理高透明樹脂時發現,若單層曝光不足,支撐層與層之間結合力變差,很容易出現分層剝離。反之,過度曝光則會導致模型細節模糊。建議在正式打印前,先進行小比例的曝光矩陣測試,鎖定該批次耗材的最佳固化時間。

再者,頂部接觸深度決定了模型是否能穩穩掛住。當離型膜與模型之間的拉伸力過大時,如果接觸深度設置得太淺,支撐頭會像“脫鉤”一樣脫離模型。我們在處理復雜懸挑結構時,通常會將接觸深度增加15%至20%,雖然這在后期拆除時會留下略明顯的痕跡,但卻能將大尺寸零件的打印成功率從60%提升至95%以上。

此外,支撐兩端的直徑也不容忽視。上端和下端的連接處相當于人體的“關節”,如果直徑比例失調,支撐在受力不均時會從關節處齊根折斷。合理的比例應保持支撐整體結構的協調,既要保證底部能緊緊鎖在基筏上,又要確保頂部能提供足夠的支撐力。除了參數調節,平時還應檢查LED面板的衰減情況及離型膜的平整度,這些硬件因素同樣會左右支撐的成型質量。

提升3D打印成品率并非一日之功,而是對每一個細節的極致把控。如果您在模型打樣或批量生產中遇到技術瓶頸,歡迎選擇杰呈3D打印,我們以專業的技術團隊和高精度設備,為您提供一站式的增材制造解決方案。