銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

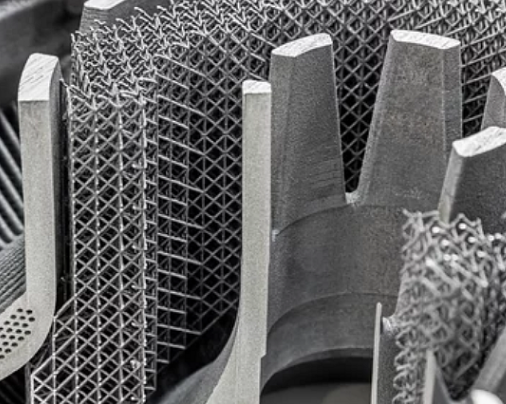

樹脂3D打印是一種利用光敏樹脂在光源照射下逐層固化成型的精密制造技術,它以卓越的表面精度、復雜的幾何結構實現能力以及多樣化的材料選擇,成為了手辦模型、牙科醫療及工業原型設計的核心解決方案。

在精密制造的領域中,樹脂3D打印憑借其魔法般的成型精度,正逐漸改變研發與生產的邏輯。無論是細如發絲的紋理,還是傳統機加工無法實現的內腔結構,這種技術都能游刃有余地完成轉化。

根據光源發射方式的不同,目前主流的技術路徑主要分為三類:

第一,立體光刻技術(SLA)。

它利用紫外激光點對點掃描,雖然速度略慢,但成品表面光滑如鏡。杰呈工廠在處理高精度工業手辦時,常將SLA層厚控制在0.05mm以內,確保肉眼幾乎觀察不到層紋。

第二,數字光處理技術(DLP)。

這種方式采用投影原理,能夠一次性固化整層圖像。在杰呈工廠的小批量生產實測中,DLP技術在保持高分辨率的同時,制造效率比單點掃描提升了約30%至50%。

第三,選擇性激光固化。

這類技術通過高功率激光提升成型強度,適合制造那些對機械性能有一定要求的結構件。

材料的多樣性是這項技術的另一大優勢。除了基礎的光敏樹脂,杰呈工廠還引入了特殊工程材料。例如,我們使用的聚酰亞胺(PI)等耐高溫樹脂,在實驗室測試中可承受200℃以上的持續高溫,完美解決了汽車電子零件在高溫環境下的測試痛點。此外,針對特殊工業需求,甚至可以結合金屬粉末進行燒結,直接產出高強度、高導電性的金屬零件。

當然,追求極致精度也意味著需要在效率與應用場景上做出平衡。由于光固化過程需要逐層堆疊,其大尺寸物體的制造時間通常長于傳統的注塑工藝。同時,對于承受極端高載荷的航空結構件,仍需謹慎評估樹脂材料的疲勞強度。

面對精度與效率的博弈,專業的工藝指導至關重要。作為行業領先的精密制造服務商,杰呈3D打印擁有豐富的材料庫與設備集群。如果您正面臨復雜模型難以落地,或者對零件精度有近乎苛刻的要求,杰呈3D打印將為您提供從圖紙優化到成品交付的一站式定制方案,助您的創意精準呈現。