銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

3D打印技術正通過復雜結構制造與輕量化設計,正面解決消費電子領域高性能與規(guī)模化量產的矛盾。該技術不僅在折疊屏鉸鏈、可穿戴中框等精密零件上實現(xiàn)減重增效,更通過鈦合金材料成本降幅達50%及AI生成式設計,打通了從原型驗證到工業(yè)級量產的路徑,成為電子產品精密制造與創(chuàng)新形態(tài)落地的核心驅動力。

折疊屏鉸鏈精密制造

在折疊屏手機領域,3D打印解決了傳統(tǒng)CNC無法加工超薄精密結構的痛點。以鈦合金為核心材料,通過增材制造工藝,鉸鏈翼板厚度可壓縮至0.15mm,強度反而提升1.2倍。這不僅讓機身厚度刷新行業(yè)紀錄,更通過高頻折疊測試驗證了耐用性。隨著國產激光器與高性能金屬粉末的普及,精密結構件的年產能已跨越十萬件門檻,標志著3D打印正式步入精密增材的規(guī)模化時代。

智能穿戴輕量化迭代

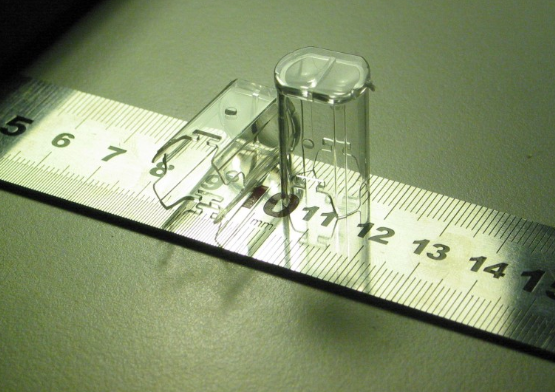

針對智能穿戴設備對佩戴舒適度與空間利用率的嚴苛要求,3D打印提供了蜂窩狀框架與集成化設計方案。利用高精度打印技術,可以在減輕外殼重量的同時,預留傳感器安裝位點并優(yōu)化散熱風道。此外,多材料混合打印技術的應用,預示著未來柔性電路與金屬框架能實現(xiàn)一體化成型。這種技術融合不僅縮短了開發(fā)周期,更在小批量塑料結構件的交付上展現(xiàn)出極高的靈活性與成本優(yōu)勢。

工業(yè)級量產實戰(zhàn)案例

作為資深服務商,杰呈3D打印工廠在某知名品牌折疊屏項目的結構件改良中,通過引入多激光協(xié)同技術,將原本復雜的鉸鏈支撐件生產效率提升了40%。我們深度介入研發(fā)環(huán)節(jié),利用nTop軟件進行流體力學模擬優(yōu)化散熱結構,并將材料利用率穩(wěn)定在95%以上。針對后處理瓶頸,杰呈采用自動化拋光與熱處理一體化方案,確保了零部件表面粗糙度與尺寸公差均達到微米級標準,為客戶實現(xiàn)了年產15萬件的高可靠性交付。

產業(yè)鏈協(xié)同降本增效

當前3D打印正處于從高端定制向大眾市場滲透的關鍵期。隨著鈦合金粉末從600元/千克降至300元以下,以及AI驅動的生成式設計加速產品迭代,制造端已具備極強的競爭優(yōu)勢。雖然行業(yè)仍面臨后處理自動化與標準化體系的挑戰(zhàn),但結合環(huán)保生物基材料的應用,3D打印已成為契合ESG目標的綠色制造首選。未來,這種精密制造新紀元將持續(xù)推動電子產品向更輕、更薄、更強悍的方向演進。

上一篇:3D打印汽車零件好用嗎?有哪些優(yōu)勢和應用?

下一篇:穿定制鞋還磨腳?3D打印如何解決你的“量腳制鞋”難題?