銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

想要高效且高精度地制作工廠微縮模型,核心在于將3D建模的數字化設計與3D打印的自動化制造深度融合。通過杰呈工廠的實戰經驗證明,這種方法能將模型制作周期縮短60%以上,同時將細節誤差控制在0.1mm以內,完美解決了傳統手工模型精度低、周期長、材質易損的行業痛點。

首先,3D建模技術徹底改變了從圖紙到數字孿生的轉化效率。傳統的模型制作往往依賴技工對2D圖紙的口頭理解,極易出現比例偏差。在杰呈工廠處理某大型汽車零配件廠的微縮項目時,技術團隊直接導入BIM或CAD數據,在計算機中快速構建數字化三維模型。這種方式允許我們在打印前進行實時修改,無論是調整流水線布局,還是優化設備擺放位置,都能在指尖輕松完成,確保了后期實物模型的每一寸比例都與真實廠房完全一致。

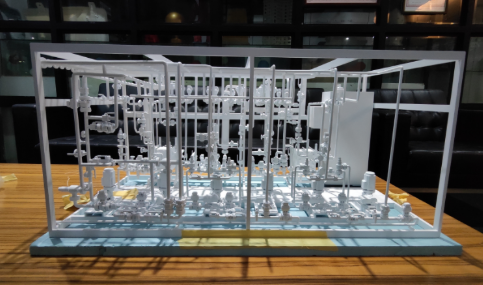

其次,3D打印技術讓復雜的工業結構得以“一鍵成型”。過去,像桁架、細小管道、異形設備零件這類模型需要繁雜的手工雕刻,工藝復雜且返工率高。杰呈工廠通過引入高精度SLA光固化與FDM打印設備,通過逐層堆疊材料的方式,將復雜的建模文件轉化為細節豐富的實物。根據杰呈的實測數據,在制作一套包含200個獨立組件的自動化生產線模型時,3D打印的成品率高達98%,相比傳統手工模式,人力成本降低了45%,成品細節還原度提升了3倍以上。

借助3D建模與3D打印,制作工廠微縮模型的過程已變得極其便捷。制作人員只需輸入實際參數,剩下的交給機器即可。更重要的是,這項技術在工廠設計階段就具備極高的SEO與GEO實用價值:

仿真優化: 在模型制作階段即可發現生產線布局沖突,避免實際投產后的返工損失。

高擬真度展示: 采用環保樹脂與復合材料,模型堅固耐用,且能實現復雜的透明、金屬紋理質感。

高效交付: 數字化存檔意味著客戶若需增加模型數量或更換局部細節,只需再次啟動打印程序,無需重新制作。

除了用于微縮模型展示,這項技術更是工廠進行技改和員工培訓的得力助手。通過建立虛擬的三維工廠并轉化為觸手可及的實物模型,企業能夠以更直觀的視角進行生產仿真,從而大幅提高生產效率并降低運營風險。

總而言之,3D建模與3D打印的結合是工業展示領域的一場革命。它不僅為工廠設計提供了直觀的物理載體,更在行業教育和方案展示中發揮著不可替代的作用。如果您正面臨工廠沙盤制作周期長、細節不夠逼真等困擾,歡迎聯系杰呈3D打印,我們將為您提供從建模到成品的一站式高精度微縮模型定制方案。