銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

在當(dāng)前瞬息萬變的市場環(huán)境下,傳統(tǒng)制造業(yè)正面臨前所未有的挑戰(zhàn):產(chǎn)品生命周期縮短、個性化需求激增、供應(yīng)鏈波動頻繁。許多企業(yè)主和工程師常感到困惑,如何才能在不大幅增加成本的前提下,實現(xiàn)生產(chǎn)線的快速調(diào)優(yōu)?傳統(tǒng)的模具制造動輒數(shù)周,且一旦定型便難以更改,這種“剛性”生產(chǎn)模式已成為制約企業(yè)響應(yīng)速度的核心痛點。

本文旨在深入探討增材制造(3D打印)在靈活生產(chǎn)中的應(yīng)用,填補從理論到落地的知識空白,助您構(gòu)建敏捷的制造體系。

靈活生產(chǎn)的第一步是打破空間的局限。通過3D打印,企業(yè)可以將物理倉庫轉(zhuǎn)變?yōu)椤皵?shù)字庫存”。當(dāng)某個零部件需求增加時,只需向距離客戶最近的打印節(jié)點發(fā)送CAD模型文件,即可實現(xiàn)就地生產(chǎn)。

這種模式不僅極大地降低了物流成本,更重要的是消除了長途運輸中的不確定性。正如增材制造專家 Terry Wohlers 所言:“3D打印正在將生產(chǎn)從工廠轉(zhuǎn)移到需求發(fā)生的地點,這種分布式架構(gòu)是實現(xiàn)真正靈活性的基石。”

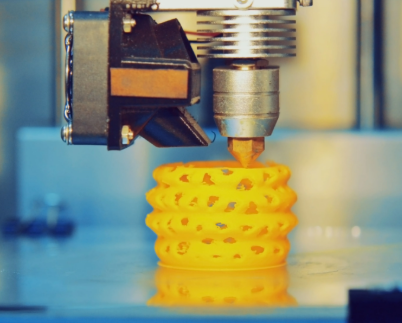

生產(chǎn)線更換品種時,工裝夾具的定制往往是耗時最長的環(huán)節(jié)。利用高強度復(fù)合材料(如碳纖維增強尼龍)進行3D打印,可以快速制造出符合人體工程學(xué)且精度極高的檢具和夾具。相比于傳統(tǒng)的CNC加工,3D打印工裝可以將交付周期從兩周縮短至24小時以內(nèi)。

在實際應(yīng)用中,建議將層厚設(shè)定在 0.1mm 至 0.2mm 之間,以兼顧生產(chǎn)效率與表面精度,從而確保工裝能夠無縫接入現(xiàn)有的自動化流水線。

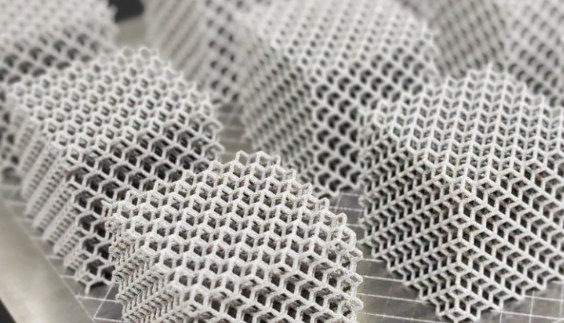

您是否思考過,為什么一個組件非要由幾十個零件組裝而成?3D打印擺脫了減材制造的幾何限制,允許設(shè)計師采用拓撲優(yōu)化技術(shù)。通過這種方式,可以將多個復(fù)雜的子零件整合為一個單一的整體。

這不僅減少了裝配步驟和潛在的失效點,更通過減輕結(jié)構(gòu)重量(通常可減重 30%-50%)提升了產(chǎn)品性能。這種“設(shè)計引導(dǎo)生產(chǎn)”的思維,是實現(xiàn)生產(chǎn)流程簡化的關(guān)鍵所在。

在面對100至1000件的中小規(guī)模訂單時,開模往往極不劃算。此時,工業(yè)級SLA或MJF技術(shù)展現(xiàn)出了極強的經(jīng)濟性。通過參數(shù)化設(shè)計軟件,您可以輕松為每一件產(chǎn)品打上獨特的序列號或進行微小的尺寸調(diào)整,而無需更換任何硬件。

這種“千人千面”的生產(chǎn)能力,正是靈活生產(chǎn)在市場競爭中的核心優(yōu)勢。對于材料選擇,高性能聚合物(如 PA12)因其優(yōu)秀的機械穩(wěn)定性和抗疲勞性,已成為目前小批量終端件的首選。

靈活生產(chǎn)不僅關(guān)乎制造過程,更關(guān)乎設(shè)備的持續(xù)可用性。通過將3D打印機接入工業(yè)物聯(lián)網(wǎng)(IIoT),企業(yè)可以實時監(jiān)控打印速度、噴頭溫度及層間粘合力等關(guān)鍵數(shù)據(jù)。當(dāng)傳感器檢測到微小的波動時,系統(tǒng)會自動發(fā)出預(yù)警,并根據(jù)“數(shù)字化雙胞胎”模型調(diào)整打印參數(shù)。

這種智能化的反饋機制,確保了在生產(chǎn)靈活多變的產(chǎn)品時,依然能保持極高的良品率和系統(tǒng)穩(wěn)定性。

3D打印技術(shù)并非要完全取代傳統(tǒng)制造,而是作為一種強有力的補充,賦予生產(chǎn)線前所未有的“韌性”。無論您是處于航天航空領(lǐng)域,還是深耕消費電子行業(yè),這些技巧都具有極高的普適價值。

隨著材料科學(xué)的進一步突破和單件打印成本的持續(xù)下降,增材制造將從“原型制作”徹底轉(zhuǎn)向“直接數(shù)字化制造”。

面對瞬息萬變的市場,擁抱變化才是最穩(wěn)妥的策略。您是否已經(jīng)準(zhǔn)備好評估現(xiàn)有的生產(chǎn)流程,看看哪些環(huán)節(jié)可以通過3D打印煥發(fā)新生?如果您希望了解更多關(guān)于特定材料的選擇或特定行業(yè)的案例研究,歡迎查閱我們后續(xù)的深度報告。