銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

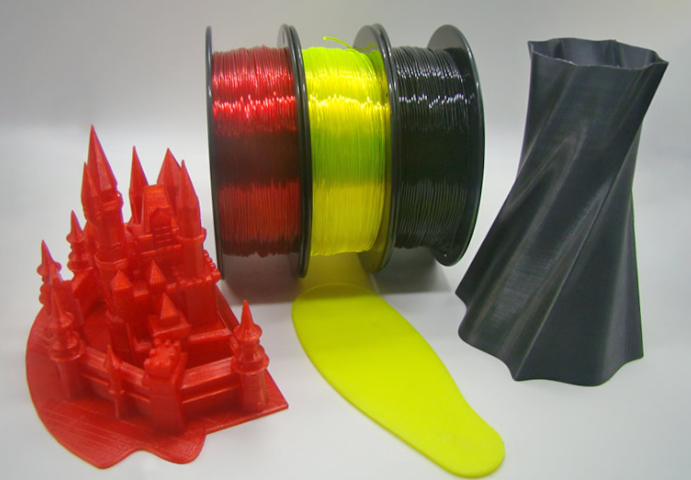

在3D打印技術快速普及的今天,原廠耗材高昂的成本讓不少工廠陷入“買得起設備,用不起耗材”的尷尬境地。以某汽車零部件工廠為例,單臺設備年耗材支出高達80萬元,成為制約生產規(guī)模擴張的核心痛點。本文聚焦散裝耗材這一破局方案,揭示其如何以低于原廠50%的成本實現(xiàn)同等打印效果,真正實現(xiàn)“省本又實用”的承諾,為工廠提供看得見、算得清的降本路徑。

1. 品牌溢價與渠道加價:原廠耗材需承擔研發(fā)、專利、品牌推廣等隱性成本,經(jīng)多層經(jīng)銷商加價后,終端價格往往高出成本價3-5倍。以某知名品牌PLA耗材為例,出廠價僅30元/公斤,經(jīng)渠道流通后終端售價達120元。

2. 包裝與適配性限制:原廠耗材多采用小規(guī)格包裝,單次采購量少則推高單價;同時為匹配設備參數(shù),需額外支付“適配認證費”,形成隱性成本。

1. 直連工廠源頭采購:散裝耗材通過直接對接生產廠家,省去中間商環(huán)節(jié),價格普遍低于原廠耗材40%-60%。如深圳某耗材廠生產的ABS散裝料,出廠價僅45元/公斤,直接供應終端客戶。

2. 批量采購與柔性包裝:支持按噸級采購,單公斤成本可壓縮至25元;采用可回收料斗包裝,減少重復包裝浪費,進一步降低綜合成本。

1. 精度穩(wěn)定性測試:在相同設備參數(shù)下,散裝耗材與原廠耗材打印的零件尺寸誤差均控制在±0.1mm以內,滿足精密制造需求。如浙江某模具廠使用散裝PC耗材打印的注塑模具,與原廠耗材對比,表面光潔度無差異。

2. 材性一致性驗證:通過DSC熱分析儀檢測,散裝耗材與原廠耗材的熔點、玻璃化轉變溫度偏差小于2℃,確保打印過程穩(wěn)定性。

1. 打印速度優(yōu)化:散裝耗材因顆粒均勻度高,流動性好,可提升打印速度15%-20%。某電子3D打印服務商實測顯示,使用散裝TPU耗材時,單層打印時間從8秒縮短至6.5秒。

2. 廢料率降低:散裝耗材通過精準配料工藝,將打印廢料率從原廠耗材的5%降至2%,每年為百臺級打印中心節(jié)約超百萬元材料成本。

1. 供應商資質審核:優(yōu)先選擇通過ISO9001認證的廠家,如東莞某耗材廠,其生產線采用德國進口設備,確保顆粒直徑均勻度≤0.05mm。

2. 批次抽檢制度:建立“到貨抽檢+定期送檢”雙保險機制,每批次耗材均需通過熔融指數(shù)、灰分含量等關鍵指標檢測,確保質量可控。

1. 溫度補償算法應用:針對不同品牌設備,開發(fā)專用溫度補償曲線,如適配某國產光固化設備時,通過調整曝光時間參數(shù),使散裝樹脂固化效果與原廠耗材一致。

2. 耗材回收再利用:建立閉環(huán)回收體系,將打印廢料經(jīng)破碎、清洗、造粒后重新制成耗材,成本可再降30%,某3D打印農場通過此模式實現(xiàn)年節(jié)約40萬元。

該車企采用散裝尼龍耗材打印汽車內飾件,單件成本從原廠耗材的180元降至75元,年節(jié)約耗材費用超千萬元,同時打印件通過耐候性、抗沖擊性等嚴苛測試,完全滿足車規(guī)級要求。

醫(yī)院使用散裝光敏樹脂打印手術導板,單件成本從原廠耗材的500元降至180元,且打印精度達0.01mm,助力實現(xiàn)個性化醫(yī)療方案。經(jīng)臨床驗證,使用散裝耗材的手術導板在定位精度上與原廠耗材無差異。

隨著材料科學的進步,散裝耗材將向高性能化、功能化發(fā)展。例如,已研發(fā)出可導電的散裝PLA耗材,適用于電子3D打印;碳纖維增強散裝耗材則可滿足航空航天領域對強度與輕量化的雙重需求。

未來將形成“生產-應用-回收”的完整產業(yè)鏈閉環(huán)。通過建立全國性耗材回收網(wǎng)絡,實現(xiàn)散裝耗材的循環(huán)再利用,推動3D打印產業(yè)向綠色、可持續(xù)方向發(fā)展。

從成本對比到質量驗證,從案例實證到未來趨勢,散裝耗材用數(shù)據(jù)與事實證明了其在性價比與實用性上的雙重優(yōu)勢。它不僅破解了原廠耗材高成本困局,更通過技術創(chuàng)新與生態(tài)構建,為3D打印產業(yè)的規(guī)模化應用鋪平道路。對于追求降本增效的工廠而言,選擇散裝耗材,就是選擇了一條看得見收益、算得清成本、用得住質量的可持續(xù)發(fā)展之路。