銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

在智能制造浪潮中,3D打印換料裝置正成為工業升級的“隱形加速器”。傳統3D打印機換料時需停機、拆卸、重新校準,耗時長達30分鐘以上,而智能換料裝置通過模塊化設計實現“秒級換料”,讓設備連續工作時間提升至95%以上。這種“無縫銜接”的能力,如同給打印機裝上了“自動換擋”的智能引擎,讓復雜結構的批量生產從“不可能”變為“常態化”。

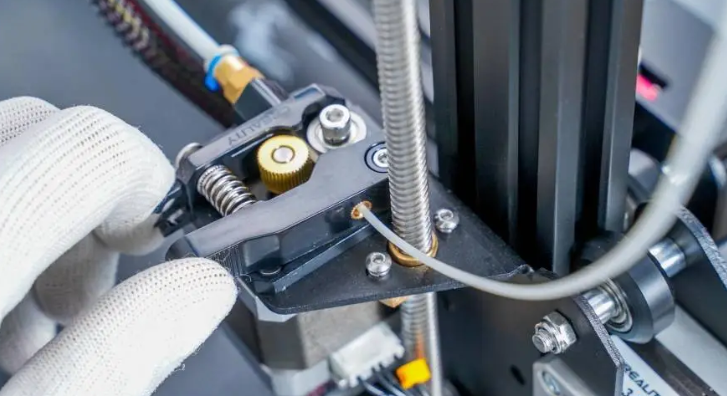

傳統打印機換料需手動更換料盤、調整噴嘴溫度、重新校準平臺,過程繁瑣易出錯。而智能換料裝置采用模塊化料倉設計,每個料倉獨立存儲不同材料,通過機械臂自動抓取、精準對接,實現“即插即用”。例如,打印多色模型時,設備可自動切換不同顏色的PLA材料,無需人工干預,單次換料時間從20分鐘縮短至2分鐘,效率提升90%。

不同材料對溫度敏感度差異極大,如ABS需230℃高溫成型,TPU則需190℃低溫防變形。換料裝置內置智能溫控芯片,可實時監測材料特性并自動調整噴嘴溫度,誤差控制在±1℃以內。這種“因材施教”的精準控溫,既避免了材料因溫度不當導致的打印失敗,又確保了成品精度達到0.1mm級別,讓“一次成型”從理想變為現實。

傳統打印機換料后常因材料特性變化導致打印缺陷,如層間結合不牢、表面粗糙等。智能換料裝置搭載閉環監測系統,通過激光掃描實時檢測打印層厚度、表面平整度,并自動調整打印速度、擠出量等參數。例如,當檢測到材料流動性變化時,系統會自動降低打印速度,確保層間結合強度提升30%,成品良率從85%提升至98%,真正實現了“一次打印即合格”。

智能換料裝置不僅“會干活”,更“會思考”。它通過內置傳感器收集打印過程中的溫度、壓力、速度等數據,上傳至云端進行大數據分析,生成最優打印參數模型。例如,某企業通過分析1000次打印數據,發現將噴嘴溫度提高5℃、打印速度降低10%,可使特定材料的層間結合強度提升20%。這種“數據驅動”的優化模式,讓設備越用越“聰明”,效率持續提升。

3D打印換料裝置通過模塊化設計、智能溫控、閉環監測和數據優化四大核心功能,將傳統打印的“間斷式生產”轉變為“連續式制造”,讓效率提升不再是“口號”,而是可量化、可復制的“硬實力”。這種“小裝置、大變革”的創新,不僅重塑了3D打印的生產邏輯,更讓“智能制造”真正落地,成為工業升級的“新引擎”。

上一篇:3d打印消除氣孔為何對成品質量很重要

下一篇:3d打印補償膜能減少放療副作用嗎