銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

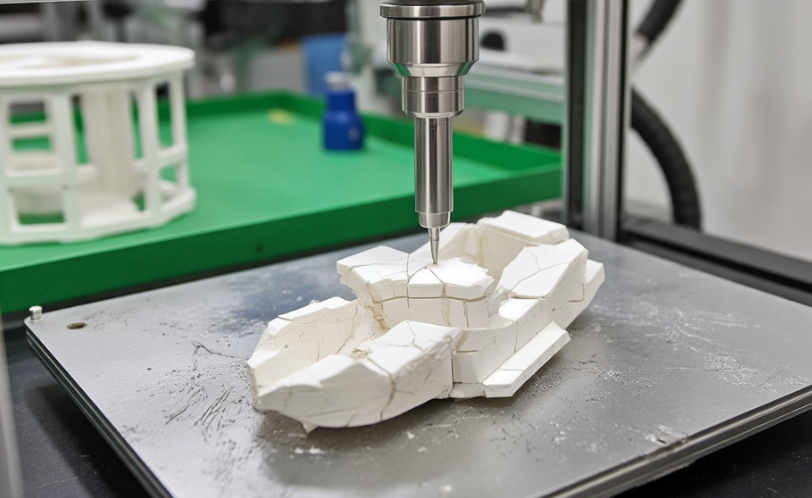

FDM是 PEEK增材制造的另一種方法。在這種技術中,需要使用可以處理高溫(360℃以上)的擠出機頭來進行熔融擠出,以熔化PEEK。Vaezi 等人通過熔融擠出PEEK線材制造了多孔PEEK物體,包括人體骨骼結構的模型樣本。

然而采用FDM對PEEK材料進行打印具有挑戰性,這主要是因為高溫打印、層間附著力差導致制造部件質量下降以及缺乏合適的進料材料。因此需要研究打印參數對PEEK 制件的機械和熱性能的影響。這些參數包括打印溫度、打印速度、層厚、光柵角度和噴嘴直徑。

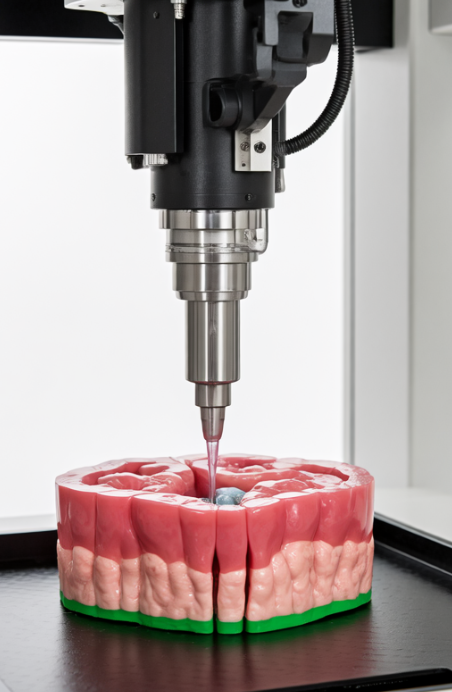

Spece等人通過FDM制造了多孔的PEEK,并且研究了孔隙結構形態、力學性能和生物反應,其中多孔結構的設計是基于最簡單的直線圖案和三重周期最小表面(TMPS)的陀螺拓撲和金剛石拓撲結構。多孔尺寸與設計的多孔尺寸(600μm)相似(p>0.05),平均壓縮彈性模量在210 - 268MPa,屈服強度為6.6 - 17.1MPa,其中TMPS結構的強度最大,并且SEM成像顯示細胞附著并橋接在拓撲結構當中,具有更高的細胞活性。

FDM帶來的不可避免的缺陷以及PEEK的高熔體粘度,Xu等人研究了噴嘴溫度以及分子量對FDM打印PEEK制件的力學性能和微觀結構的影響。中等分子量的PEEK表現出良好的流動性。當噴嘴溫度為410℃時,PEEK - 033G的缺陷明顯減少,抗拉強度和抗彎強度分別達到96MPa和115MPa,接近注塑成型性能。此外,Z軸方向的拉伸強度用于表征層間結合強度,隨著PEEK粘度的降低,層間粘合強度隨之增加。預計這些發現可以為FDM 3D打印PEEK提供更多的見解。

Wang等人首次使用有限元分析(FEA)來模擬PEEK在流道中的熔體變化和流動性,已確定FDM所需的打印參數,從而使得3D打印的PEEK制件具有優異表面質量和機械性能。通過分析仿真結果,以指導未來打印系統的設計并優化參數,并通過FDM實驗來研究各種打印參數對PEEK零件的機械性能、微觀結構和表面質量的影響。結果表明,當噴嘴溫度為440℃、打印速度為20mm/s、打印層厚為0.1mm時,可以提高PEEK零件的密度、減少內部缺陷、加強3D打印層之間的結合并降低表面粗糙度。

Hu等人基于有限元模擬和試驗結果,提出了對常規熔融沉積3D打印設備的幾項結構設計進行改進。在噴嘴處增加了集熱器,可以顯著提高打印過程中溫度場的均勻性,提高成型零件的最終強度。同時設計了一個二自由度平臺,可以減少因環境溫度而引起的翹曲變形。采用這樣改進的設備形成的試樣具有最高的結晶度,并且翹曲率可以從20.4%下降到5.0%,彈性模量可以增加20.1%。

上一篇:3D打印的花盆可以種花-透氣設計真能護根嗎

下一篇:3D打印突破與多領域應用新篇