3D打印試件微觀結(jié)構(gòu)的研究,證明了3D打印復(fù)合結(jié)構(gòu)是非均質(zhì)的,含孔隙結(jié)構(gòu)。采用邊界效應(yīng)模型(Boundary effect model,BEM)研究3D打印復(fù)合結(jié)構(gòu)的斷裂性能。

3D打印參數(shù)的設(shè)置會影響試件最終的結(jié)構(gòu)組成、孔隙率及非均質(zhì)性,進而影響試件結(jié)合面間的強度、成型質(zhì)量及力學性能。因此,工藝參數(shù)的設(shè)置是研究3D打印復(fù)合結(jié)構(gòu)力學性能的關(guān)鍵。國內(nèi)外眾多學者探究了工藝參數(shù)與3D打印復(fù)合結(jié)構(gòu)力學性能的映射關(guān)系,并通過優(yōu)化關(guān)鍵工藝參數(shù)來進一步提升3D打印復(fù)合結(jié)構(gòu)的力學性能。

工藝參數(shù)對斷裂性能影響的研究

填充角度與打印方向

- J.Li等人:研究了填充角度為45°/-45°、0°/90°的水平打印以及垂直打印的ABS材料的SENT試件的斷裂性能。結(jié)果表明,將填充角度從45°/-45°改變到0°/90°,初始韌性增加,最終在垂直打印的試件中發(fā)現(xiàn)了最大的初始韌性。

- Kevin R.Hart等人:通過ABS材料的SENB試驗研究了層取向?qū)嗔研阅艿挠绊憽=Y(jié)果顯示,層間的斷裂韌性大約比跨層間斷裂韌性低一個數(shù)量級。在層間斷裂過程中觀察到脆性行為,而在跨層斷裂過程中觀察到韌性行為。

- Majid R.Ayatollahi等人:制備了PLA材料的SCB試件,研究了四種不同填充角度(0°/90°、15°/75°、30°/?60°、和45°/45°)對3D打印PLA I型斷裂性能的影響。結(jié)果顯示,與其他填充角度相比,45°/45°填充角度的試件具有最高的斷裂載荷,塑性變形量最大,抗斷裂性能最高,而0°/90°試件的抗斷裂性能最低。

- Tait D.McLouth等人:研究了打印方向和填充角度對斷裂韌性的影響。通過對ABS的致密張力CT試件進行三點彎曲試驗,結(jié)果顯示,由水平打印變?yōu)榇怪贝蛴r,斷裂韌性增加了54%;在垂直打印的試件中,當填充角度從0°/90°變?yōu)?5°/45°時,斷裂韌性降低了11%。

- M.Lorenzo-Ba?uelos等人:通過對聚丙烯的雙深缺口拉伸(DDEN-T)薄試件進行試驗研究了填充角度對斷裂參數(shù)的影響。使用斷裂方法(EWF)直接確定其斷裂參數(shù)。試驗結(jié)果表明,3D打印的試件中填充角度為0°時具有更好的斷裂參數(shù),大約是其他填充角度(45°/45°和0°/45°/90°/45°)的兩倍。

層厚、層數(shù)與打印參數(shù)

- S.Garzon-Hernandez等人:采用有限元法研究了層厚、層數(shù)和填充角度三個打印參數(shù)對3D打印ABS試件力學性能的影響。結(jié)果表明,當孔隙率降低時,層厚減小,而當纖維沿縱向沉積時,其性能最高。此外,當層數(shù)增加時,由于纖維之間的鍵合界面增加,力學性能降低。

- J.M.Chacón等人:研究了構(gòu)建取向、層厚和進料率對3D打印機生產(chǎn)的PLA試件力學性能的影響。結(jié)果顯示,側(cè)向打印的試件在強度、剛度和韌性方面均表現(xiàn)出最佳的力學性能。水平打印試件的力學性能隨層厚的增加先減小后增加,進料速率對拉伸和彎曲強度的影響不顯著。

- A.Nabavi-Kivi等人:采用30、50、70和90mm/s四種不同的打印速度,0°、15°、30°和40°的四種不同預(yù)制裂紋角制備ABS的SCB試件,采用EMC結(jié)合J積分方法對被試件的斷裂載荷進行預(yù)測。結(jié)果顯示,EMC-J準則可以很好地預(yù)測試驗斷裂載荷,用70mm/s打印的SCB試件的抗斷裂性高于其他打印速度。

- Parham Rezaeian等人:采用10、30、50和70mm/s的四種不同的打印速度制作ABS的SCB試件來研究3D打印試件的斷裂性能,選擇J積分的臨界值作為斷裂表征參數(shù)。結(jié)果表明,打印速度為70mm/s的制備試件具有最大的伸長率和抗斷裂性能。

其他因素對斷裂性能影響的研究

熱處理與層取向

- Kevin R.Hart等人:研究了熱退火對3D打印試件斷裂韌性的影響。結(jié)果表明,通過打印后退火和快速冷卻,可以增強打印后聚合物的斷裂韌性,而且用PLA制備的打印試件比ABS等類似的打印材料具有更高的層間韌性值。

- Iman Sedighi等人:

- 研究層取向?qū)C試件斷裂行為的影響,制作了以0°、22.5°、45°、67.5°和90°的5個不同角度的缺口的SCB試件和CT試件。結(jié)果表明,3D打印的PC試件斷裂行為具有各向異性,最后,給出了不同方向的FDM樣品的I型斷裂韌性預(yù)測曲線,斷裂韌性范圍為1.93~2.37MPa.mm^0.5。

- 通過對PMMA的SCB試件進行試驗,研究了支撐類型(輥、槽內(nèi)輥及固定支架)對斷裂韌性的影響。試驗結(jié)果表明,棍子支撐類型得出的SCB樣品的KIC值與CT樣品幾乎相同,采用這種類型的支架可以達到幾乎無摩擦的條件。

模型與仿真研究

- R.Ghandriz等人:在有限元軟件中建立了各向異性粘結(jié)區(qū)模型,模擬了ABS材料以0°打印、90°打印和75°打印的單邊缺口彎曲試件斷裂過程。結(jié)果顯示,此各向異性內(nèi)聚區(qū)模型能夠捕捉到不同層取向的附加制造ABS樣品的不同斷裂行為,揭示不同的裂紋擴展模式,仿真結(jié)果與試驗結(jié)果一致。

- Pietro Lanzillotti等人:使用混合模式I/II加載情況下的單邊缺口彎曲試件來研究燈絲沉積法對ABS試件斷裂性能的影響。結(jié)果表明,與經(jīng)典沉積方式相比,在主應(yīng)力方向上采用智能螺紋沉積這種方法,斷裂的最大載荷增加了20%,斷裂韌性增加了約30%,獲得了高達20%的機械強度。

- Pengfei Li等人:提出了一種考慮3D打印結(jié)構(gòu)中沉積層取向的過渡層框架和彈性塑性各向異性斷裂模型。該模型可以根據(jù)層的取向來描述從準脆性斷裂行為向彈塑性斷裂行為的轉(zhuǎn)變。優(yōu)化沉積層取向,可以大大提高抗斷裂性。

環(huán)境因素與材料性能

- Mohammad Reza Khosravani等人:在5℃-35℃范圍內(nèi)研究了加速熱老化對3D打印零件力學性能的影響。結(jié)果顯示,無熱老化的0°層試件的強度是最好的,熱老化后的90°層試件的強度是最弱的。

- Anto Antony Samy等人:通過建立有限元模型,研究了各個打印參數(shù)對翹曲和內(nèi)置殘余應(yīng)力的影響。結(jié)果表明,層厚度從0.5mm減少到0.1mm,翹曲下降89%,殘余應(yīng)力降低24%。與鋸齒形填充結(jié)構(gòu)試件相比,線狀填充結(jié)構(gòu)試件分別減少了16%翹曲和36%的殘余應(yīng)力。

工藝參數(shù)優(yōu)化與材料結(jié)構(gòu)

- Pooja Patil等人:對PLA材料的3D打印工藝參數(shù)進行了多目標優(yōu)化。結(jié)果顯示,三角形圖案、填充率為70%、打印速度為100mm/h和層厚取0.2mm是本研究的最佳參數(shù)。

- Md.Qamar Tanveer等人:研究了填充結(jié)構(gòu)和填充密度對3D打印零件力學性能的影響。結(jié)果顯示,三角形填充結(jié)構(gòu)單位面積有更多的接觸點,比其他填充結(jié)構(gòu)更好。具有填充密度(100%)的試件有著更多的層間粘合,且由于較小的氣隙,更耐變形。

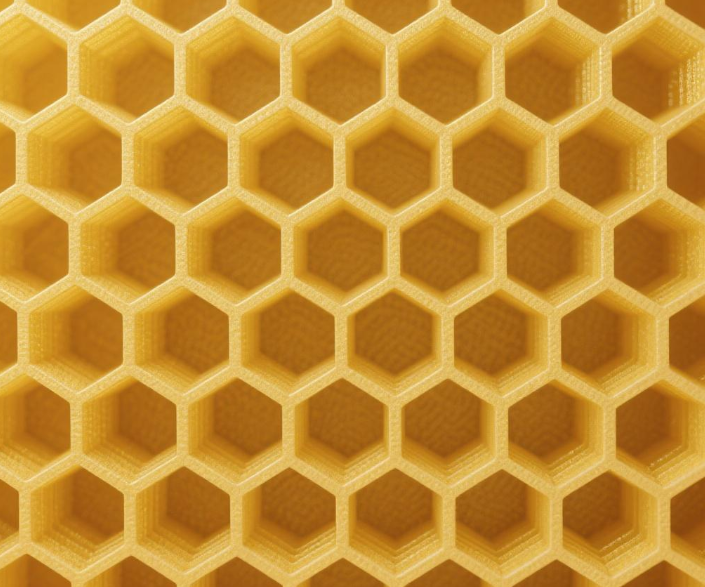

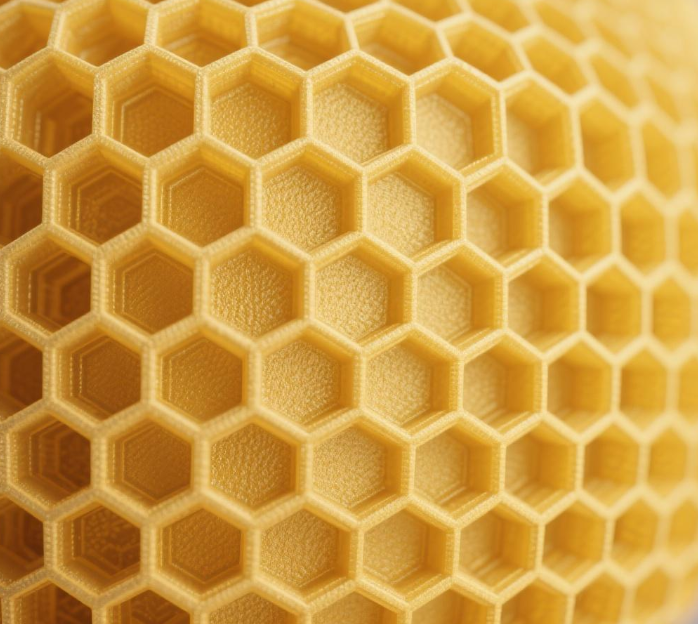

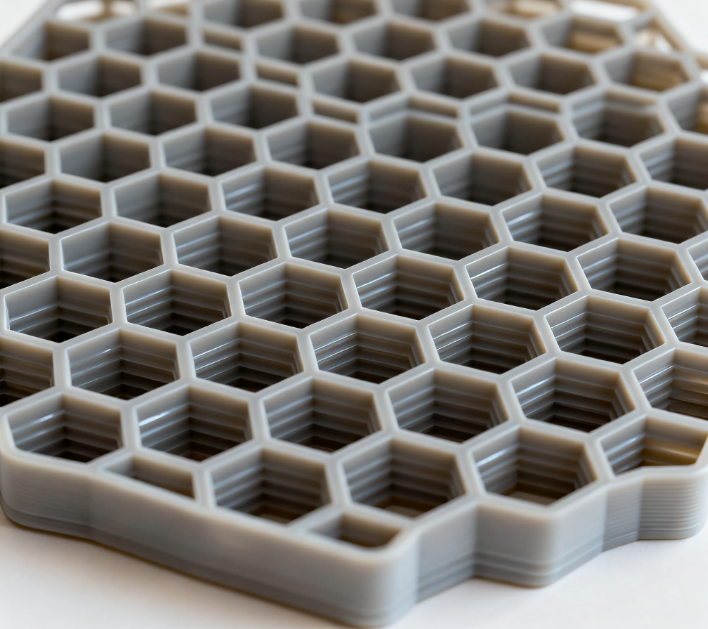

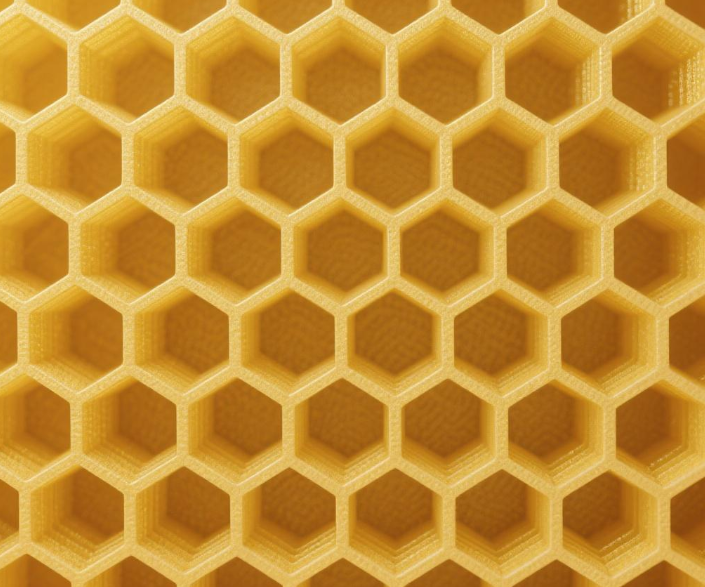

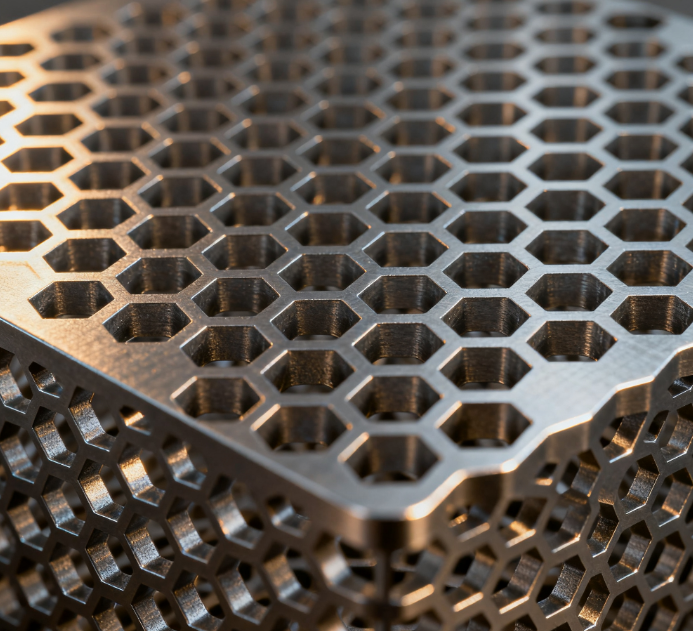

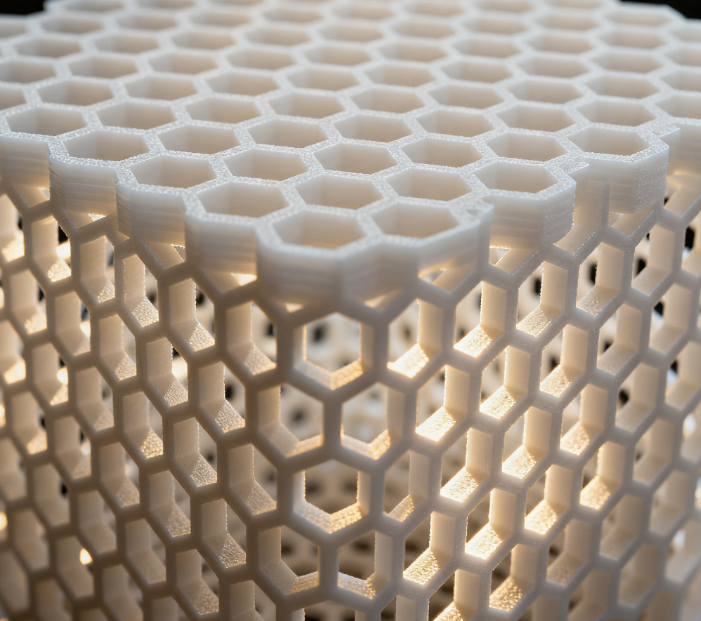

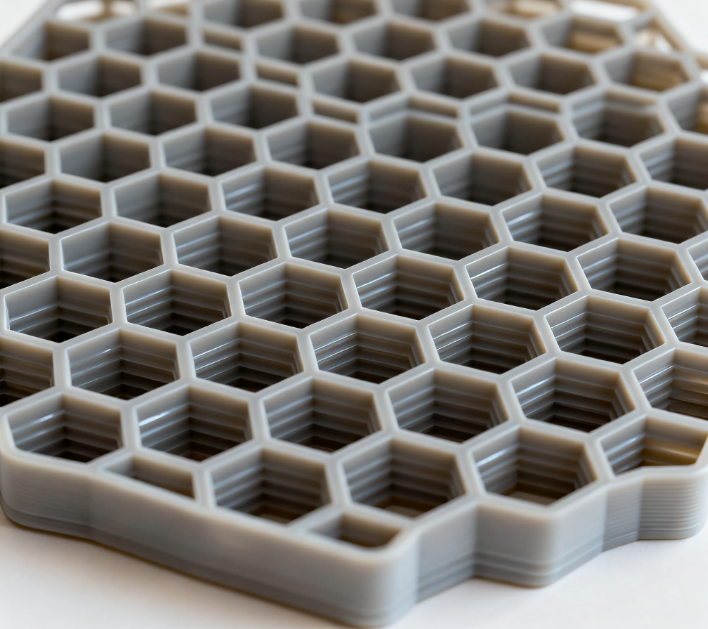

- M.S Irfan等人:利用PLA和短碳纖維(CF)填充PLA復(fù)合絲制造蜂窩芯結(jié)構(gòu),制造了圓形、正方形和六角形為核心蜂窩結(jié)構(gòu),以探索幾何效應(yīng)對3D打印質(zhì)量的影響。材料的孔隙度與結(jié)構(gòu)有關(guān),并與壓縮性能成反比關(guān)系。六角形核心結(jié)構(gòu)具有最低的材料孔隙度,其抗壓強度最高。

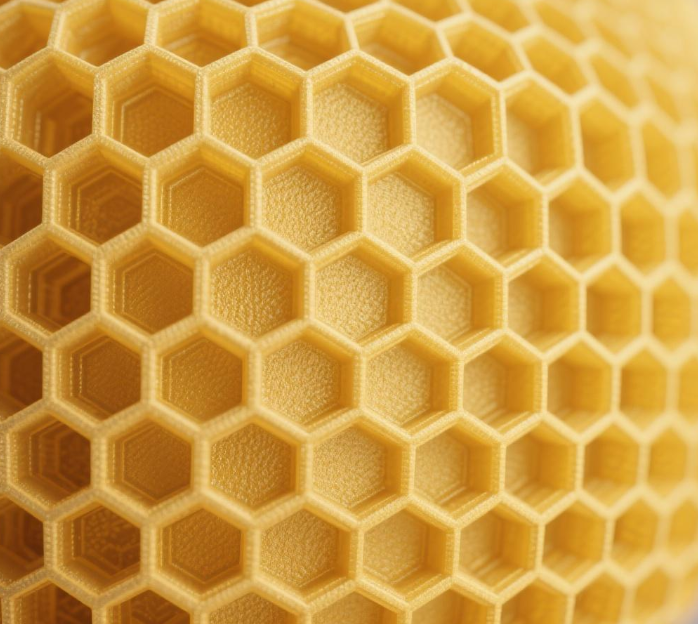

- Chi Zhan等人:通過數(shù)字圖像相關(guān)和有限元仿真,研究了設(shè)計的可入蜂窩(H-ReH)的力學行為和變形機理。3D打印的HReHs由于其獨特的組合變形機制,表現(xiàn)出增強的比剛度、比初始屈曲強度、結(jié)構(gòu)穩(wěn)定性和比的能量吸收能力。

上一篇:3D打印賦能蜘蛛絲紡錘體設(shè)計

下一篇:3D打印復(fù)合結(jié)構(gòu)斷裂性能研究綜述

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821