銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

傳統認知中,3D打印樹脂常被視為“脆而不韌”的代名詞。但隨著材料科技進步,如今的3D打印樹脂已能同時實現彈性與耐高溫特性,甚至在汽車引擎、航空航天等極端環境中大顯身手。這種技術突破正打破材料性能邊界,讓“既彈性又耐高溫”的部件成為現實。

材料選擇關鍵

選對樹脂是基礎。Raise3D材料手冊顯示,高性能樹脂如Forward AM RG 3280(陶瓷填充)耐高溫達280℃,EL 4000柔性樹脂(硬度90A)可模擬橡膠彈性;Somos Taurus黑樹脂耐熱90℃且抗沖擊,適用于汽車連接器;而CE樹脂經Carbon公司改良后,可承受219℃高溫且表面光滑,已用于汽車行業部件生產。這些材料通過精準配方設計,實現了彈性與耐高溫的雙重特性。

技術原理突破

光固化3D打印通過配方革新實現性能躍升。例如,添加納米顆粒可增強樹脂耐熱性,碳纖維增強則提升強度與韌性;二次固化工藝通過熱激活反應材料克服脆性問題,使CE樹脂在219℃下仍保持穩定。CLIP技術更以25-100倍于傳統3D打印的速度,實現高精度成型,確保彈性結構不因快速成型而變形。

實際應用案例

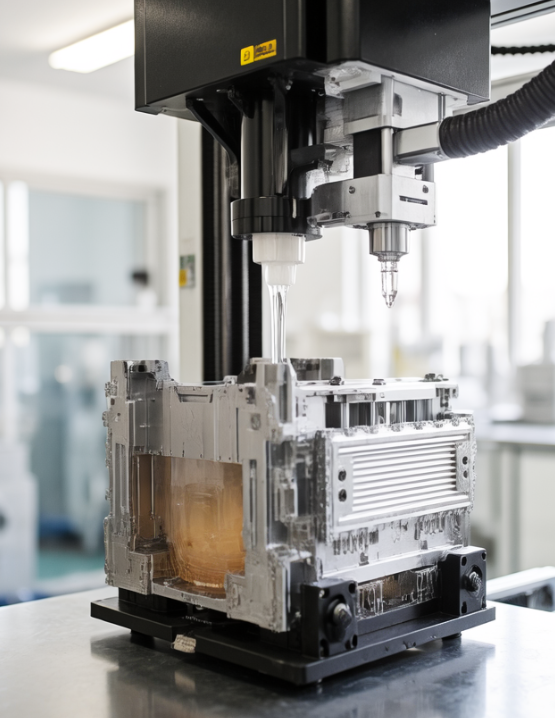

創想智造3D打印平臺曾用耐高溫樹脂制作注塑模具,在180℃熱壓罐中反復使用,精度控制在1.5mm以內;遠鑄智能FUNMAT PRO 610HT設備打印的ULTEM1010/PEEK-CF模具,可承受180℃高溫且節省27%成本。在汽車領域,Sculpteo用CE樹脂打印的引擎部件經受住了208℃高溫測試;航空航天中,耐高溫樹脂用于風洞模型制造,精度達微米級。

未來前景展望

隨著生物基材料、可回收樹脂的研發,3D打印樹脂的環保性能將進一步提升。例如,贏創INFINAM ST6100L樹脂強度媲美玻纖增強尼龍,適用于工業制件;Somos Therm 1樹脂耐121℃高溫且抗濕熱,適合快速模具。未來,通過開放材料生態如Raise3D的OMP計劃,更多高性能樹脂將進入市場,推動3D打印在彈性耐高溫部件領域的廣泛應用,從醫療植入物到電子設備,開啟制造業新篇章。