3D打印機相關特性

3D打印機的成型方式為FDM,機箱采用一體成型金屬板材,配備一體式熱床加熱板。其恒溫功能可有效降低打印過程中因溫度波動導致試樣發生翹曲變形,提高試樣成型質量。同時,該打印機具有精度高、成型速度快、打印材料多樣等優點。

實驗機由德國WAZAU公司生產,通過計算機控制,試驗數據由傳感器、數據采集卡傳輸至軟件平臺,經分析處理得到摩擦系數。試驗機載荷和轉速加載范圍廣,摩擦形式多樣,具有良好的性能穩定性和可靠性。

有限元仿真分析

使用有限元仿真軟件中的靜力學方法,對兩種結構模型正面和側面受不同載荷壓力(10 N、30 N、50 N)時的應力應變特性進行有限元仿真分析。

- 模擬工況與模型簡化:模擬環 - 塊摩擦磨損試驗工況,其中模型尺寸與試樣尺寸完全相同。為便于施加載荷,在不影響分析結果的前提下,將圓環簡化為半圓盤模型。

- 材料與接觸設置:圓環材料采用Structural Steel,試樣材料采用ABS。為較好地模擬試驗工況,避免兩接觸面發生相互穿透,將圓環模型與試樣模型的接觸分析設置為:接觸類型采用摩擦接觸;接觸行為采用對稱行為;公式采用增強拉格朗日法;摩擦因數采用環 - 塊實驗測得的平均摩擦因數。

- 網格劃分:仿真分析過程中主要關注試樣的應力應變特性,因此對試樣采用較為精細的網格,選用尺寸控制,將其設置為0.5 mm,既可以保證較高的計算準確度,同時不至于計算量過大;圓環采用默認網格劃分。

- 載荷與約束設置:在圓環上表面施加垂直平面向下的力載荷,設置10 N、30 N、50 N三種載荷分別進行仿真分析;對試樣下表面采用固定約束,對圓環使用位移約束,X、Y方向為0,Z方向為Free,防止圓環在壓力作用下發生轉動。

- 大變形分析設置:試樣與圓環模型接觸過程中的應力應變特性,是一種高度的非線性行為,所以分析過程中將大變形分析設置為開啟。

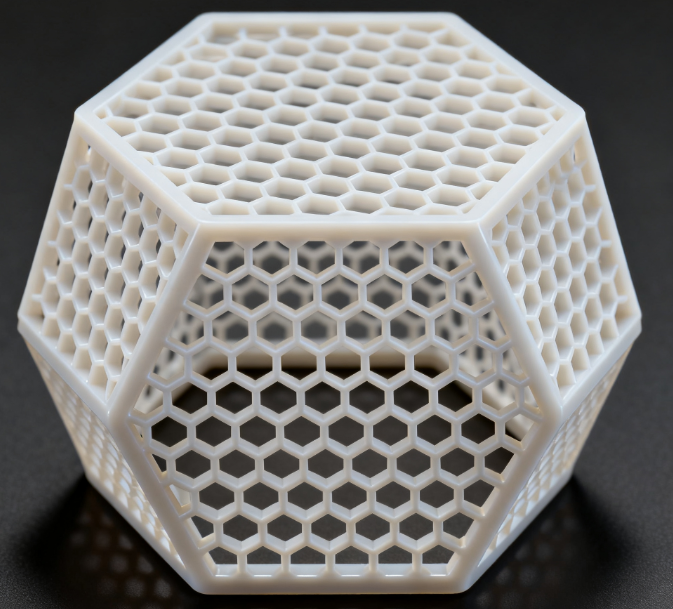

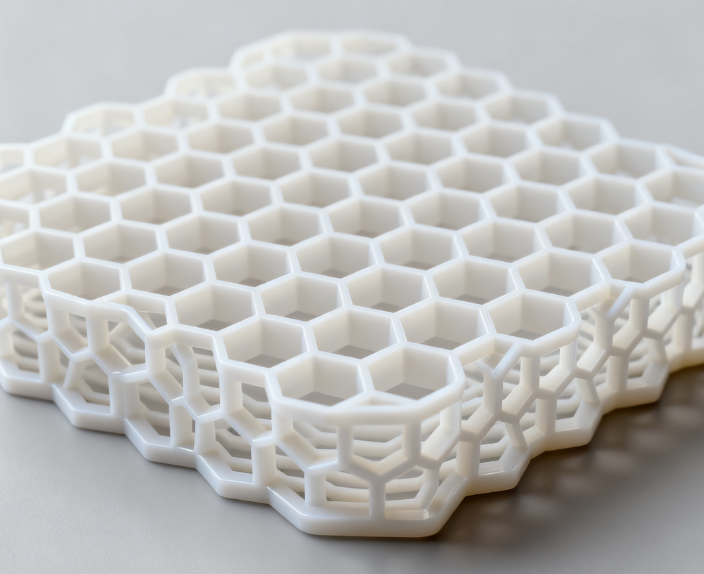

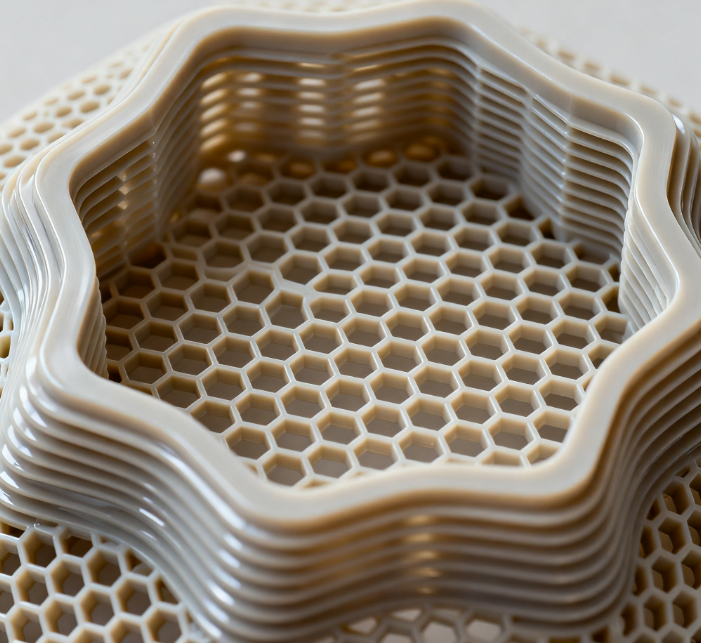

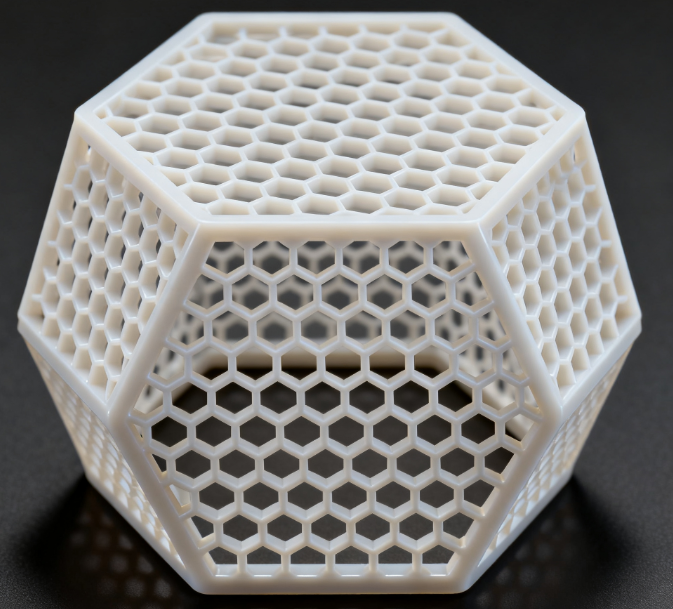

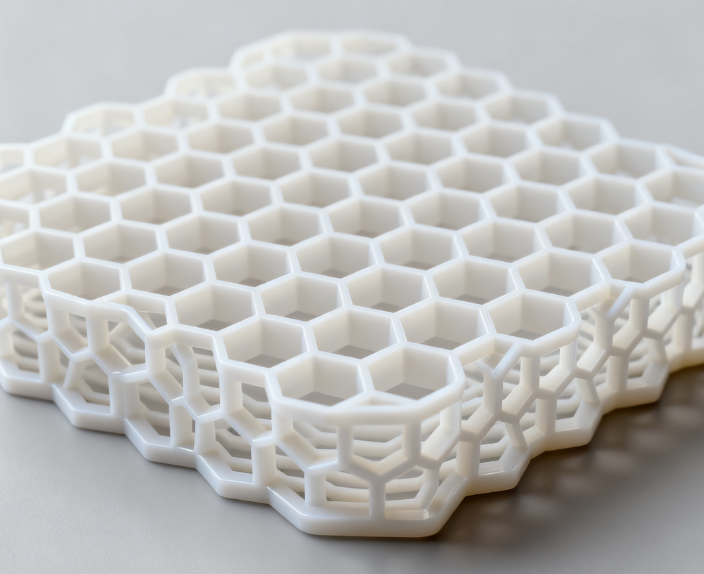

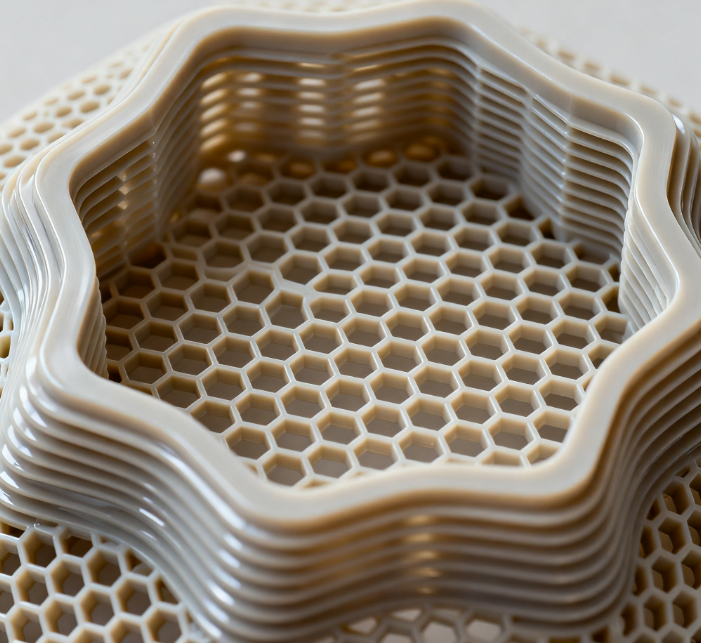

3D打印快速成型技術概述

3D打印快速成型技術是一種增材制造技術,對制造業的發展具有重要意義,其特殊的成型方式在復雜結構一體化成型方面具有重大優勢。3D打印技術中,FDM技術由Scott Crump于1988年發明,其原理是將熱塑性絲材加熱,從噴頭擠出,按照規劃好的路徑和速度進行排列和逐層沉積,從而實現立體成型。FDM 3D打印技術結構簡單、成型速度快且打印材料成本低,在航空航天、汽車工業和醫療衛生等領域具有廣闊的應用前景。

3D打印件性能研究現狀

3D打印件在各領域實現良好的應用離不開其性能研究。目前,人們對3D打印制件的性能研究主要集中在成型工藝和打印材料對其力學性能的影響。摩擦學性能作為機械零部件的一個重要特征,研究FDM成型件的摩擦學性能,對其在工業領域的應用具有重要意義,而對ABS材料FDM成型件摩擦學性能的研究卻鮮有報道。

實驗探索與分析

ABS為原材料,利用銷/球 - 盤摩擦磨損試驗機,選擇FDM試樣、模壓成型試樣為實驗材料,探索了不同成型方式制備試樣的摩擦學性能,并結合紅外光譜和DSC熱流曲線,對試樣的磨損機理進行分析。為負泊松比試樣的制備以及摩擦學性能的研究奠定基礎,也為提高3D打印制件的摩擦學性能,以更好地應用于工業領域提供實驗參考。

不同成型試樣性能對比

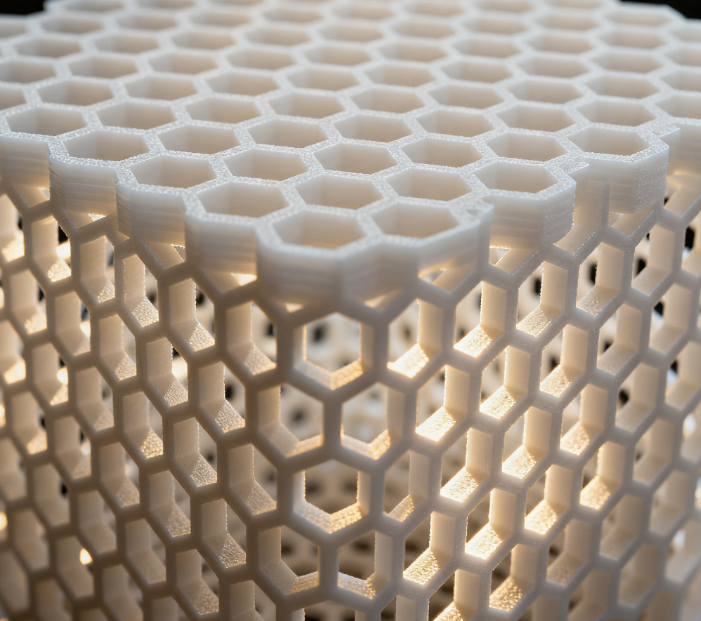

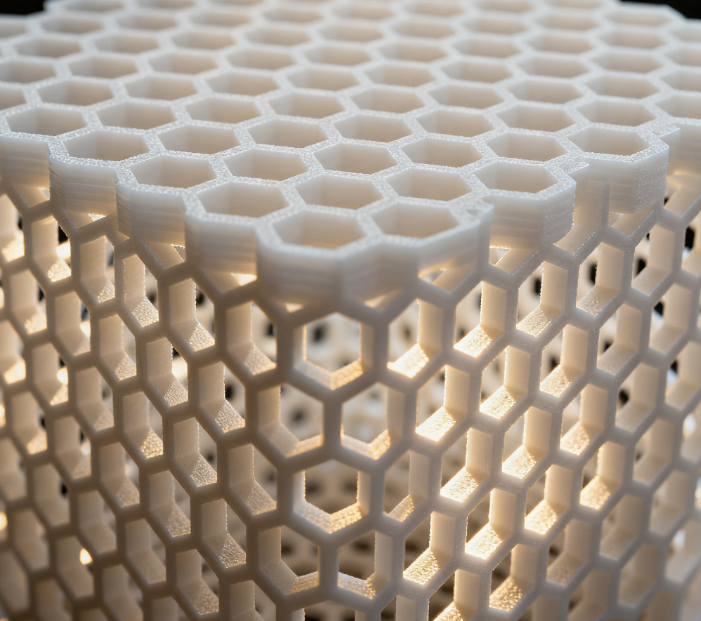

- 硬度和密度:與FDM試樣相比較,模壓成型試樣具有較高的硬度和密度,主要原因是模壓過程中,在熱和壓力的作用下使得材料分子內部更加致密,而FDM過程中材料逐層堆積,試樣未受壓力作用,致密性較差。除打印層厚為0.4 mm的試樣外,FDM試樣的密度和硬度均隨層厚增加而逐漸降低,這是因為材料逐層熔融沉積,且每層絲材并排放置,這可能會導致試樣內部存在孔隙,且打印層厚越厚存在孔隙越多。

- 磨損性能:

- 磨損過程與表面變化:FDM成型試樣是逐層材料堆積,在摩擦過程中隨著時間的增加,與對摩件接觸的部分打印材料層會被磨穿,新的打印材料層會出現,形成不同程度的凹坑,使得摩擦表面平整度降低,粗糙度增加,摩擦過程出現振蕩。材料的耐磨損性能決定了在相對運動過程中頂層材料不斷損傷的程度。

- 磨損深度和寬度:FDM試樣的磨損深度和寬度均大于模壓成型試樣。這是由于FDM是通過逐層疊加的方式來制備試樣的,層與層之間通過材料的粘結性結合在一起,沒有壓力作用。這導致FDM試樣的致密度低于模壓成型試樣,因此其磨損深度和寬度都比較大,耐磨損性能較差。

- 不同層厚FDM試樣磨損:FDM成型試樣由于其成型方式決定它為層狀結構,摩擦過程中試樣會被逐層磨穿形成犁溝,在試樣頂層被破壞后,試樣摩擦表面粗糙度增大導致其耐磨損性能降低。0.1 mm層厚試樣單層層厚很低,頂層材料很容易被磨穿,因此其磨痕深度和寬度較大;0.3 mm層厚試樣單層層厚較大,這導致每層的絲材之間粘結性降低,在摩擦過程中絲材發生分離,使其耐磨損性能降低。

- 模壓成型試樣磨損:模壓成型試樣的磨痕區域的粗糙度較低,磨損程度較輕。這是由于模壓成型試樣密度和硬度較大,材料內部結構也較均勻,所以摩擦過程穩定,摩擦學性能較好。模壓成型試樣磨損后表面有明顯的平行犁溝,主導磨損機理為磨粒磨損。這是由于法向載荷將磨料壓入摩擦表面,而滑動時的摩擦力通過磨料的犁溝作用使表面剪切、犁皺和切削,產生槽狀磨痕,這是微切削類型的磨料磨損。

- FDM試樣黏著磨損:摩擦后表面有很多裂紋和被剝落的碎屑,且磨痕邊緣的頂層材料發生了剝離,主導的磨損機理為黏著磨損。這是由于FDM成型制備的試樣層與層之間的粘結性較差,沒有很好的融為一體,摩擦過程中,當材料表面受到載荷的作用時,頂層材料發生斷裂進而剝落。試樣層厚增大會導致其絲材之間粘結力減小,頂層材料在摩擦力作用下很容易發生絲材的分離,分離后的絲材在摩擦力的持續作用下發生扭曲變形,進而斷裂,導致頂層材料被破壞,產生犁溝。在該實驗中,0.4 mm層厚試樣由于孔隙率太高,無法抽真空,不能進行電鏡實驗。

不同成型方式制備試樣具有相同的起始氧化溫度和紅外光譜,成型方式不改變材料的氧化性能和分子結構;FDM試樣的密度和硬度均低于模壓成型試樣,不同打印層厚的試樣隨著層厚的增加硬度和密度降低,但最大打印層厚(0.4 mm)試樣例外,其硬度和密度進一步升高而不是降低。FDM試樣與模壓成型試樣相比,耐磨性較差,但摩擦系數較低,磨損機理主要為黏著磨損,其中層厚較薄時主要表現為單層材料的片狀剝落,層厚較厚時,主要表現為絲材的扭曲變形、斷裂,模壓成型試樣的磨損機理主要為磨粒磨損。FDM試樣中,不同打印層厚制備的試樣,層厚過低會導致試樣頂層材料很容易被磨破,層厚過高會導致其粘結力降低、致密度較差,這都會降低試樣的耐磨性。本實驗條件下,0.2 mm層厚試樣具有較好的耐磨性。

上一篇:負泊松比超構材料3D打印、性能與應用探索

下一篇:3D打印在醫療領域有哪些突破應用

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821