銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

傳統制造復雜零件需多步加工,而3D打印通過逐層堆積材料,直接將數字模型轉化為實體,實現復雜結構的一體成型。這種“數字造物”技術如同用巧克力醬在蛋糕上畫畫,從底到頂一次性完成,無需拼接組裝,讓復雜零件制造變得像搭積木一樣簡單高效。

技術原理:逐層堆積

3D打印機通過激光或噴頭,在二維平面逐層添加熔融材料。每層厚度僅0.05-0.1毫米,如同用極細的筆尖在紙上反復描畫。這種“從點到線,從線到面,從面到體”的成型方式,能完美復現數字模型中的鏤空、曲面、嵌套等復雜結構,實現傳統工藝難以完成的一體成型。

材料選擇:多樣適配

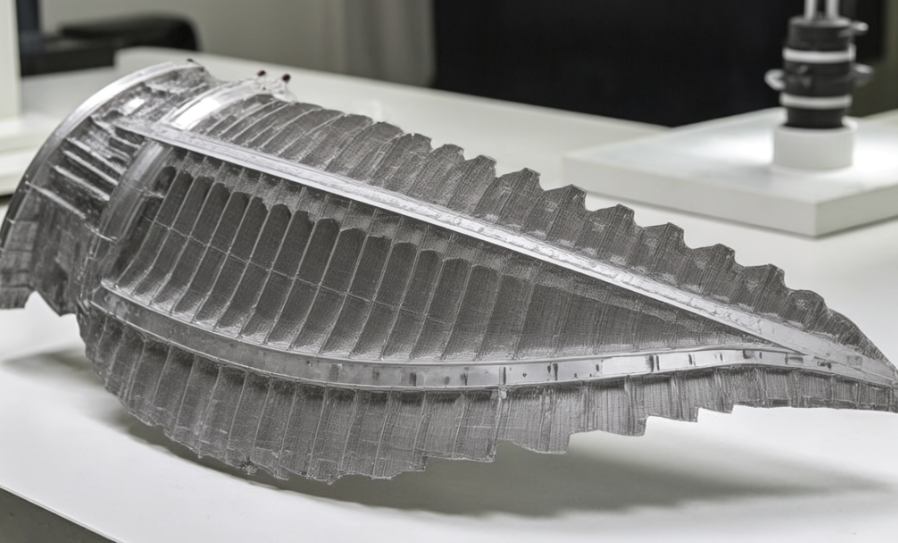

從塑料、金屬到陶瓷、生物墨水,3D打印材料庫日益豐富。塑料適合快速原型驗證,金屬適用于航空發動機葉片等高強度零件,生物墨水則能打印活體組織支架。材料選擇需匹配零件功能需求,例如醫療植入物需生物相容性材料,而汽車零部件更注重耐高溫性能。

工藝流程:三步成型

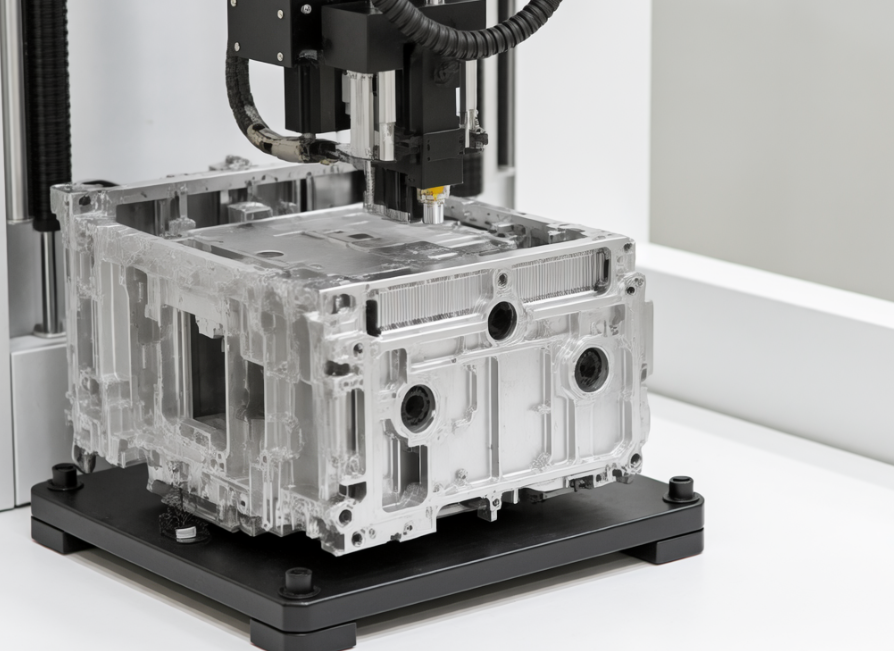

3D打印需經歷“建模-切片-打印”三步。先用CAD軟件設計三維模型,再通過切片軟件將模型分割為數百層二維截面,最后打印機按截面軌跡逐層堆積材料。整個過程無需模具,從設計到成品僅需數小時,大幅縮短研發周期。

應用案例:遍地開花

在醫療領域,3D打印已能定制化生產人工關節、牙齒矯正器;航空領域可打印輕量化發動機葉片,提升燃油效率;建筑行業甚至能打印出整棟房屋的混凝土結構。這些案例證明,3D打印一體成型技術正從實驗室走向產業應用,重塑制造業的未來圖景。