銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

在3D打印技術(shù)浪潮中,熔融沉積成型(FDM)以低成本、高效率優(yōu)勢占據(jù)主流。近期,通過高分子材料創(chuàng)新與工藝優(yōu)化,F(xiàn)DM實(shí)現(xiàn)了從“打印原型”到“制造功能件”的跨越式發(fā)展。新型聚氨酯發(fā)泡材料通過可控膨脹技術(shù),密度降低50%以上仍保持高強(qiáng)度;高耐熱聚乳酸(PLA)在230℃下成型收縮率趨近于零,適配航空航天精密構(gòu)件需求。這一技術(shù)突破正推動FDM從原型制造向終端產(chǎn)品制造轉(zhuǎn)型。

FDM材料體系持續(xù)擴(kuò)容,聚己內(nèi)酰胺(尼龍12)已應(yīng)用于定制手術(shù)導(dǎo)板,其生物兼容性與精準(zhǔn)成型能力保障醫(yī)療安全;碳纖維增強(qiáng)PLA復(fù)合材料使打印件抗拉強(qiáng)度提升3倍,滿足汽車輕量化部件性能要求;光敏樹脂通過動態(tài)交聯(lián)技術(shù)實(shí)現(xiàn)“打印-固化-重建”循環(huán),解決傳統(tǒng)材料回收難題。浙江大學(xué)團(tuán)隊(duì)開發(fā)的聚氨酯泡沫轉(zhuǎn)化工藝,通過TDB催化劑在120℃下20分鐘完成網(wǎng)絡(luò)重構(gòu),生成可二次打印的3D樹脂,材料利用率提升40%。

針對FDM層間應(yīng)力導(dǎo)致的翹曲變形問題,閉環(huán)控制系統(tǒng)與光柵尺反饋裝置將定位精度提升至±0.02mm。豐田公司采用FDM制作汽車門把手母模,通過恒溫箱預(yù)處理線材、優(yōu)化皮帶張緊度,使成型誤差控制在0.05mm以內(nèi)。在醫(yī)療領(lǐng)域,山東三甲醫(yī)院利用多噴頭復(fù)合打印機(jī),以0.15mm噴頭打印生物兼容PA材料與可溶解PVA支撐,實(shí)現(xiàn)腕舟狀骨畸形支架的六向貫通開孔結(jié)構(gòu),手術(shù)中血管網(wǎng)完好率達(dá)98.6%。

材料性能突破尤為顯著。長沙理工大學(xué)通過螺桿擠出熔融沉積技術(shù),使鋯鈦酸鉛(PZT)壓電陶瓷密度達(dá)7.82g/cm3,壓電常數(shù)d??達(dá)到316pC/N,成功打印無支撐球殼結(jié)構(gòu);SiO?/g-C?N?復(fù)合氣凝膠經(jīng)3D打印后,比表面積達(dá)482.1m2/g,對羅丹明B的吸附率99%以上,循環(huán)5次后仍保持92.98%的去除率。在汽車領(lǐng)域,福特公司采用FDM制作運(yùn)輸襯板蠟靠模,周期從12周縮短至3天,成本降低50%。

應(yīng)用領(lǐng)域持續(xù)拓展深化

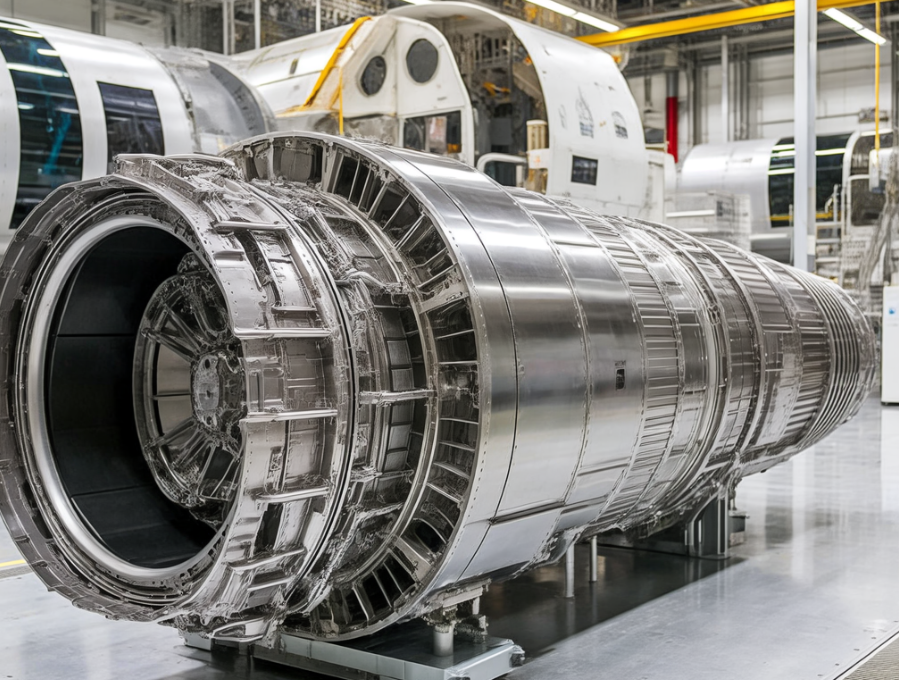

FDM技術(shù)正深度融入多領(lǐng)域。在航空航天領(lǐng)域,火箭燃料噴注器通過FDM打印,實(shí)現(xiàn)2318個(gè)孔徑的0.05mm公差控制;在文物保護(hù)中,大足石刻數(shù)字化團(tuán)隊(duì)利用模擬砂巖石材料,實(shí)現(xiàn)亞毫米級表面肌理兼容,完成千手觀音主壁斷裂路徑檢測。農(nóng)業(yè)方面,河南農(nóng)大研發(fā)的玉米播種器通過三段拱形曲面設(shè)計(jì),在10Hz變頻震動下抗疲勞強(qiáng)度提升56%,種子接觸基材時(shí)間誤差控制在0.3秒內(nèi)。教育領(lǐng)域,浙江初中創(chuàng)客夏令營通過FDM制作風(fēng)洞測試儀,83%的測試組成功觀測到渦環(huán)脫落現(xiàn)象,驗(yàn)證了技術(shù)的教學(xué)示教價(jià)值。

從鞋履制造到航空航天,從醫(yī)療植入到文物保護(hù),熔融沉積成型技術(shù)正以高分子材料性能躍升為引擎,重構(gòu)制造業(yè)的創(chuàng)新生態(tài)。隨著自適應(yīng)分層算法、變絲寬掃描等工藝的持續(xù)優(yōu)化,F(xiàn)DM將在更廣泛的領(lǐng)域展現(xiàn)其“降本增效”的獨(dú)特優(yōu)勢,成為推動工業(yè)4.0進(jìn)程的關(guān)鍵技術(shù)支點(diǎn)。

上一篇:負(fù)泊松比超構(gòu)材料結(jié)構(gòu)、機(jī)理與制備進(jìn)展

下一篇:光固化樹脂精度進(jìn)階構(gòu)建了打印新標(biāo)準(zhǔn)