銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

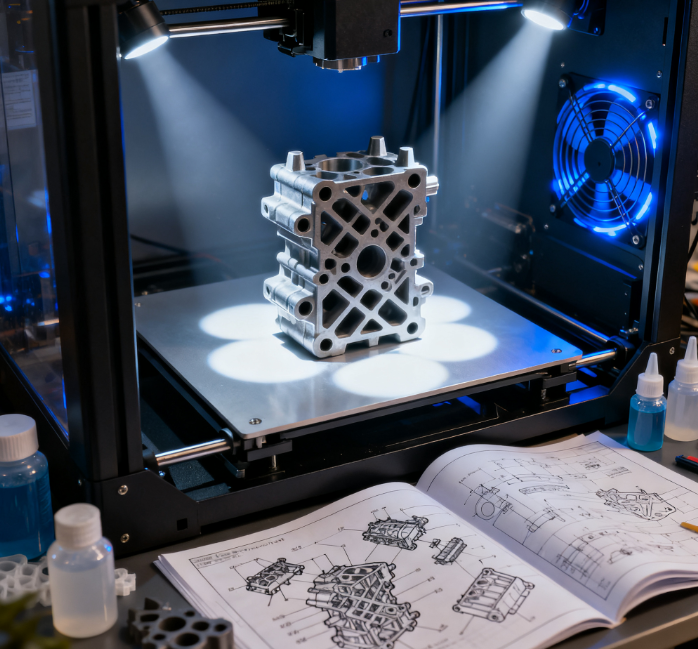

3D打印技術最初被用作生產原型零件的手段。材料擠壓成型技術(ME),是基于ASTM美國材料測試協會標準的添加制造技術之一。

熔融沉積成型(FDM)或熔絲制造(FFF)是一種應用較為廣泛的材料擠壓成型技術。在該制作過程中,熱塑性的3D打印細絲被送入加熱的噴嘴,塑料被噴嘴處的高溫熔化。然后,熔化的塑料從噴嘴擠出,通過控制噴嘴的移動來控制打印的形狀,通過融合擠出的絲來形成層,再經層與層之間融合形成3D打印的樣品。為了保證樣品的精度,必須嚴格控制制作溫度,以便能夠在不過度加熱的情況下使相鄰的線和線進行融合。過熱將導致材料的降解和失去幾何控制,最終導致打印模型的失敗。也正是由于這個原因,3D打印技術能加工的材料有限。

材料擠壓成型技術的純塑料打印技術已經發展了幾十年,并且有大量的商業機器來進行制作。然而,使用材料擠壓成型技術的復合材料的3D打印技術仍然是相對較新的研究領域。

有大量研究證明,為了改善打印的零件的機械性能或實現一些特殊功能,可以向打印線材中添加不連續纖維和顆粒增強材料。雖然3D打印的短纖維增強聚合物復合材料在性能上比純塑料有顯著改善,但機械性能遠不如連續纖維增強復合材料。由于纖維具有比基體高得多的比剛度和比強度,所以設計復合材料部件使得載荷主要由纖維承受和傳遞是非常有效的。為了促進這一設計理念,保持纖維的連續性至關重要。因此,與短纖維復合材料相比,連續纖維增強復合材料的3D打印具有實現更高性能的潛力。

Christian等人(1998年)開發了一種將材料擠壓成型技術與熱塑性絲束鋪放相結合的工藝。此后,在這一領域研究人員進行了大量研究,制備技術和工藝也在逐步完善。此前,復合材料3D打印技術的發展已由單純的塑料制作發展成為包含聚合物、金屬和陶瓷基復合材料的制作工藝。除了力學性能方面的改進,其他功能方面也獲得了改進,如光學、電學、熱學和生物醫學等,這些都是通過添加增強物實現的。

近些年來,一些其他打印類型的3D打印機相繼問世,其中包含了更為先進的光固化打印技術、激光燒結技術等。這類的打印機的出現使得3D打印技術向著更加完善的方向邁進,其打印的原理與材料擠壓成型技術有著本質上的區別。通過激光高能量的特點使其在同一高度位置的樹脂材料迅速凝固,再進一步通過層與層之間的粘連形成樣品,這與材料擠壓成型技術相比打印速度獲得了很大程度的提升,不過也對所能制作的材料提出了更高的要求。

受女王鳳凰螺殼的內部微觀交叉疊層結構的啟發,以非連續的短碳纖維作為增強相的尼龍作為基體的復合材料作為原材料,利用可編程的3D打印技術制備了具有不同層間夾角的仿生交叉疊層結構樣品。通過實驗測試結果、理論分析以及有限元數值模擬分析得到了仿生交叉疊層結構的強韌化機制,并由此提出基于該種結構的優化設計策略,有望在航空航天、軍事國防領域得到應用。

近年來,研究人員受天然生物結構材料(如貝殼、螳螂蝦和鳥頭骨)的啟發,通過模仿這些生物材料的精細層次微觀結構,設計并獲得了一系列輕質仿生結構材料,為高性能復合材料的設計和性能優化提供了一條新的途徑。

但是當這種具備高強高韌的輕量化結構材料超過其載荷極限時,內部就會產生損傷,進而發生災難性破壞,導致材料的失效。自修復材料的設想可以追溯到二十世紀六十年代,然而受制于當時的技術,導致自修復材料的突破與進展在進入21世紀才得以凸顯。

上一篇:微波驅動TPU復合材料自修復技術

下一篇:3D打印樣品力學性能的影響機制分析