銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

在增材制造領域,直書寫成型(DIW)與熔融沉積成型(FDM)技術正被廣泛應用于PDMS/TPU材料多孔蜂窩結構的制備。本研究聚焦于工藝參數對線寬控制的影響規律及結構力學性能表征,現將關鍵發現整理如下:

一、直書寫成型(DIW)工藝特性

采用0.5mm內徑針頭配合0.45mm提針高度時,線寬調控呈現顯著規律性:擠出氣壓增大、提針高度降低或打印速度減緩均導致線寬增加。通過三參數協同調控實現目標線寬,典型工藝流程包括PDMS漿料制備(攪拌-離心)、打印程序調試、夾具安裝及坐標校準。固化環節需在80℃環境靜置2小時確保完全交聯,最終測得蜂窩結構平均線寬698.7μm(波動范圍±1.3μm),實心孔壁特性滿足設計要求。需注意氣壓波動、環境溫濕度變化及結構自重可能引發線寬偏差,這是當前直書寫技術需突破的核心問題。

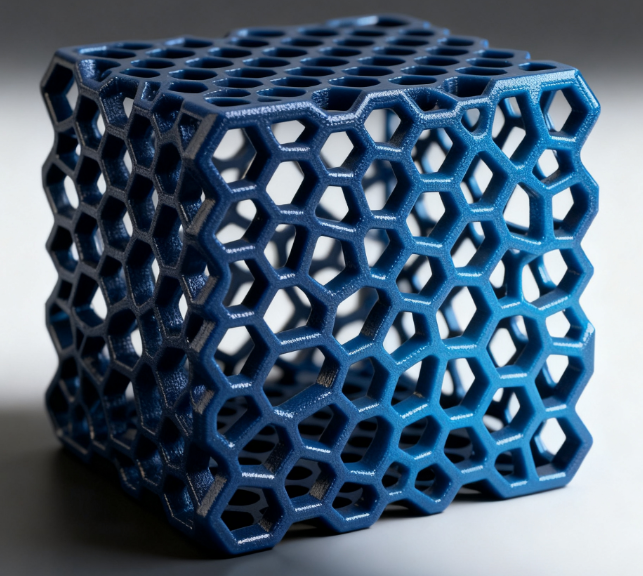

二、熔融沉積成型(FDM)工藝特性

TPU材料打印時,噴頭溫度需嚴格控制在熔融流動性與氣泡抑制的平衡區間。溫度過高易引發坍塌拉絲,過低則導致噴嘴堵塞。提針高度直接影響層厚與表面精度——高度減小可提升精度但增大線寬,反之則降低精度縮小線寬。打印速度需匹配材料擠出速率:過慢導致材料堆積,過快引發斷絲。噴頭直徑與底板溫度通過影響材料擠出量與底層粘附力間接調控成型質量,熔融材料固化前的微流動是線寬波動的主因。

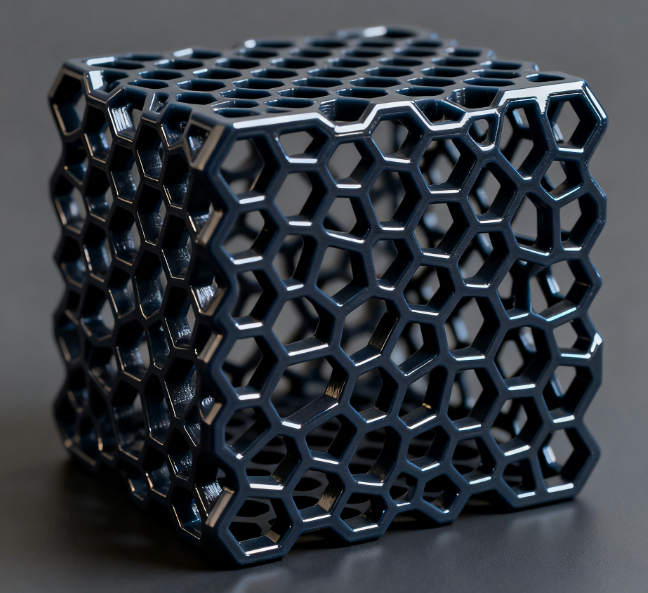

三、蜂窩結構力學性能表征

蜂窩結構因輕質高強特性常用于能量吸收場景。不同于隨機發泡材料,其規則孔隙結構使性能受相對密度、材料屬性及單元類型顯著影響。壓縮試驗采用預加載0.5N+5mm/min恒速壓縮方案,通過力-位移傳感器與高速攝像同步記錄力學響應與變形過程。每組參數制備雙樣本取均值以消除誤差,重點分析相對密度對孔隙率的影響規律。

四、典型單元結構變形模式

? 六邊形蜂窩:加載初期懸臂旋轉無應力,隨應變增加出現45°斜向變形帶,最終致密化時壁面接觸

? 正方形蜂窩:平行于加載方向的壁面彎曲成弓形,垂直方向形成變形帶,水平壁面承力微弱

? 三角形蜂窩:懸臂屈曲與垂直壁旋轉主導變形,上半部先壓潰后擴展至整體致密化

五、多參數耦合影響規律

在保持總體積不變條件下,單元格尺寸增大可降低相對密度。以PDMS六邊形蜂窩為例,相對密度與壓縮方向顯著影響力學性能。盡管TPU材料性能存在差異,但各因素影響趨勢一致,僅表現為量級差異。這種參數化調控能力為定制化能量吸收結構設計提供了理論依據。

本研究通過系統工藝優化與多尺度表征,揭示了3D打印蜂窩結構從工藝參數到力學性能的映射規律,為高性能輕質結構的工程應用奠定了實驗基礎。后續將深入探究循環加載下的性能衰減規律及多材料復合結構的協同效應。