銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

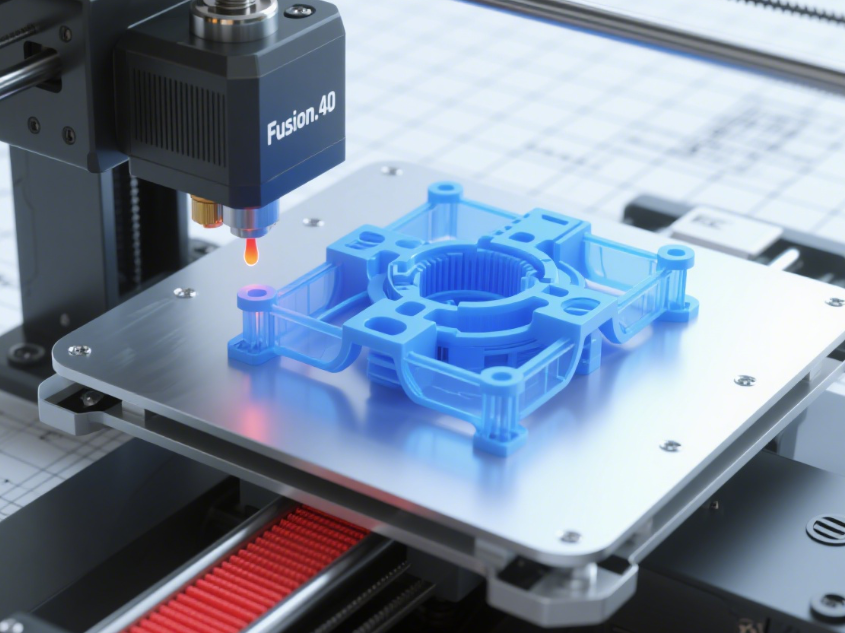

3D打印設備開發原材料是一項投資高、技術復雜、風險高的研發過程。單一企業開發面臨一定的研發風險,通過融入全球創新網絡進行合作研發會提高成功概率。

EOS和Morris Technologies(現在是GE航空公司的一部分)合作為增材制造設備開發原材料,兩企業為DMLS系統開發了17 - 4PH不銹鋼;另一個是rp + m,用于ExOne系統的結合鎢材料。兩種材料都順利應用于增材制造系統中,同時都減少了企業單獨研發的風險。

荷蘭的飛利浦公司Smit R?ntgen與德國EOS合作開發了一套鎢零件,零件可達到壁厚特征尺寸為100微米(0.004英寸),Smit R?ntgen將作為鎢零件服務供應商,同樣也減少了企業單獨研發的風險。

Morris Technologies和飛利浦公司都為降低研發風險,融入了以EOS為中心的3D打印產業全球創新網絡(基于第三章3D打印專利數據,均與EOS發生過合作的企業及EOS本身構成了以EOS為中心的3D打印產業全球創新網絡,下同),與EOS緊密合作研發金屬材料,成功應對了3D打印材料研發的挑戰。同時,可以發現緊密的網絡合作關系對于企業合作研發降低研發風險、共享科技成果有一定的促進作用。

以3D打印工藝為例,金屬3D打印取決于3D打印機構建室內的最佳氣體流量、混合物和化學成分。而3D金屬打印公司如果不具備提供打印機構建室合適氣體的能力,在優化金屬打印和氣體工藝研發過程中則存在較大的風險,主要由于不良氣體流量或不正確的氣體混合物可能會導致不良的結構,所得到的組件可能缺乏合適的機械性能并具有高孔隙率。

鑒于此,以3D Systems為中心的3D打印產業全球創新網絡的美國金屬3D打印公司Sintavia與日本的工業氣體供應商Taiyo Nippon Sanso Corporation(TNSC)合作開發和商業化氣流工藝,提供高純度的氣體和氣體混合物,用于優化構建室以及優化金屬3D打印。通過研發合作,雙方均降低了氣流工藝的研發風險。

3D Systems為中心的3D打印產業全球創新網絡中的雷尼紹與Aeromet International Limited針對Aeromet的A20X?鋁合金材料在3D打印領域的應用合作開展研究,以確定其3D打印工藝參數及材料特性。兩家公司以雷尼紹金屬增材制造系統為平臺,合作優化以該合金為原材料的增材制造工藝。雙方還會合作研發相關的熱處理工藝,以確保采用這種合金制成的增材制造組件具備最佳性能。可見,大量3D打印公司均通過融入全球創新網絡與網絡中的優勢互補機構進行合作研發,以降低本企業單獨研發所帶來的研發風險。

獲取互補資源:在3D打印產業全球創新網絡中,創新資源的類型、成本在不同網絡主體間存在差異,通過融入全球創新網絡,3D打印企業可在全球創新網絡范圍內獲取對本企業最為有利的創新資源和較低要素成本的創新資源,同時通過獲取網絡大量互補資源所產生的協同效應而保持競爭優勢,因此,獲取互補資源也是3D打印產業全球創新網絡形成與演進的影響因素之一。