PTFE/Al 復合材料壓力輸出進行測試,重點研究組分比例、組分形貌、粘結劑含量對壓力輸出的影響規律。研究發現,不同 PTFE 與 Al 質量比的復合材料,最大輸出壓力不同,但升壓速率相同;三種形貌復合材料中,u - PTFE/Al 因比表面積小,輸出壓力最大、升壓速率最小;n - PTFE/Al 復合材料在粘結劑含量增大時,壓力輸出提升且升壓速率不變。

基于壓力調控理念,設計制備軸向與徑向梯度結構藥柱并測試。軸向梯度結構藥柱測試表明,其能有效控制能量輸出;徑向梯度結構雖不能調控壓力輸出過程,但影響最大輸出壓力,不同形貌 PTFE 復合材料在梯度結構中的位置決定最終壓力輸出值。

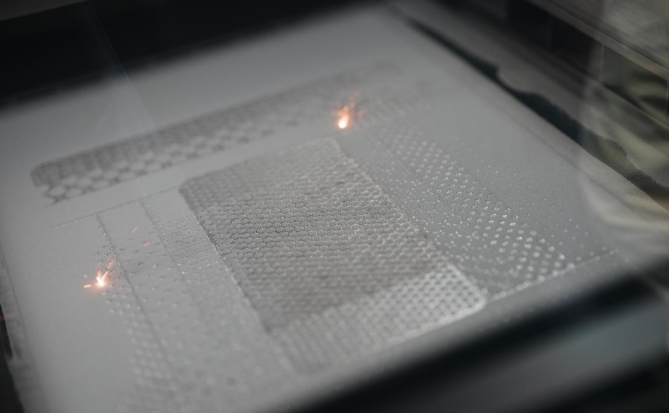

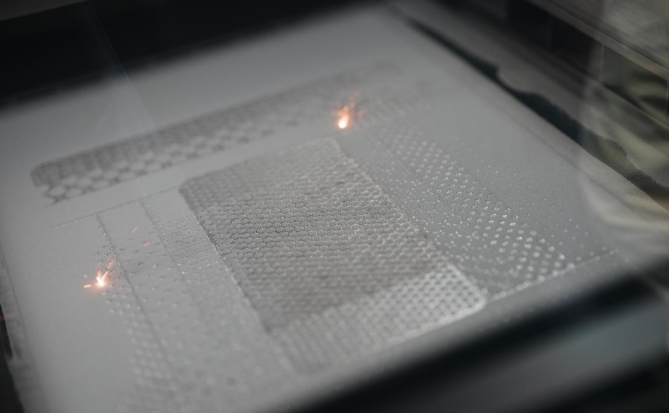

借助 3D 打印(直寫)技術展開工作,制備適用于 3D 打印的 Al 基反應性材料(CuO/Al 和 PTFE/Al 復合材料)。利用該技術成功構建不同粘結劑含量的 CuO/Al 復合材料線條及不同 PTFE 與 Al 質量比的 PTFE/Al 復合材料線條;通過改變直寫針頭規格,制造不同表觀直徑的線條,并在此基礎上設計構建軸向與徑向梯度結構,進行相關測試分析。

3D 打印復合材料性能分析

- 復合油墨特性:當粘結劑含量小于 25 wt%時,制備的 CuO/Al、PTFE/Al 復合油墨為典型的非牛頓流體(假塑性流體),初始粘度約 1000 Pa·s,適用于 3D 打印技術,在 100 - 600 KPa 擠出壓力范圍、0.21 - 1.36 mm 針頭下可順利打印并保持線條形狀。

- 放熱性能:粘結劑含量和組分比例影響反應性材料放熱性能。CuO/Al 反應性材料放熱量隨粘結劑含量增加而降低;PTFE/Al 復合材料放熱量隨組分比例增加先增大后減小,PA - 6040 放熱量最大,為 7749.9 J/g。

- 燃燒速率:粘結劑含量和組分比例影響復合體系燃燒速率。CuO/Al 復合體系,粘結劑含量從 10 wt%增加到 25 wt%,燃燒速率從 320 mm/s 減小到 30 mm/s;PTFE/Al 復合體系,PTFE 與 Al 質量比從 50:50 增加到 60:40,燃燒速率從 38 mm/s 增加到 43 mm/s,質量比大于 60:40 時,燃燒速率快速減小到 ~20 mm/s。

- 壓力輸出:質量比為 60:40 的 PTFE/Al 復合材料體系壓力輸出值最大,為 64.08 KPa,組分變化的軸向梯度結構可引起壓力輸出階段性變化;納米 PTFE/Al 復合結構壓力輸出值最大,為 3922.0 KPa,升壓速率也最大,為 86321.84 KPa/s。徑向梯度影響最大壓力輸出值,PTFE 纖維/Al 復合材料反應時間決定整體結構輸出壓力大小,最后反應時輸出壓力最大。

研究不足

- 梯度結構尺寸偏差:實驗設計的梯度結構在 3D 打印過程中,因 PTFE/Al 復合體系多方面因素影響,整體梯度結構尺寸存在偏差,需從打印參數進一步調整。

- 反應分析單一:復合材料內部反應因粘結劑含量、組分比例變化存在差異,僅通過 TG - DSC 分析反應較單一,后續應結合 XRD、XPS 等組分分析,更好解析內部反應。

- 流變性能影響因素探索不足:復合材料流變性能與原料形貌、含量、溶劑等多種因素有關,本實驗僅考慮粘結劑含量和組分比例對黏度和模量的影響,其他因素需進一步探索。

研究展望

- 配方優化:針對不同性質含能材料體系,通過實驗測試得到適合 3D 打印技術的多種配方,保持較高能量輸出和安全可靠性。

- 測試體系完善:建立完整的燃燒速率測試體系和評判標準,以物料自身特性為對比,檢測添加物對性能的提升或抑制作用,促進其更好應用。

上一篇:電輔助3D打印PVDF復合薄膜抗菌性能研究

下一篇:企業創新從內到外,由國至界的轉變

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821