3D打印成型的非充氣輪胎安裝到平板式輪胎動(dòng)態(tài)特性試驗(yàn)臺(tái)上,然后分別對(duì)其徑向、側(cè)向、縱向在三個(gè)方向上施加一定的載荷,在一定載荷下使非充氣輪胎在臺(tái)架上進(jìn)行運(yùn)動(dòng),同時(shí)計(jì)算機(jī)進(jìn)行數(shù)據(jù)采集,然后根據(jù)采集的數(shù)據(jù)測(cè)試出非充氣輪胎的三向剛度值。

3D打印機(jī)噴嘴直徑為0.4mm,其為FDM打印機(jī)常用噴嘴直徑。對(duì)于噴嘴直徑的選擇,一般噴嘴直徑越小,3D打印精度越大,但打印時(shí)間相對(duì)較長(zhǎng)。壁厚選擇0.1mm,層厚選擇0.8mm,—般壁厚越小,3D打印精度越大。層厚越大,越能保證最終成型制品的外輪廓結(jié)構(gòu)清晰。底層與頂層為3D打印過(guò)程中初始打印與結(jié)束打印的部分,打印難度大,所以底層與頂層的壁厚選擇1.2mm。

對(duì)于打印速度的設(shè)置,底層打印速度選擇25mm/s,相對(duì)于中間部分的打印速度,底層打印速度較慢。因?yàn)榈讓优c平臺(tái)需要充分粘結(jié)以避免打印過(guò)程中出現(xiàn)底層翹邊或者脫落,從而導(dǎo)致打印失敗,所以底層打印速度相對(duì)較慢。中間部分3D打印速度選擇40mm/s,是為了縮小成型時(shí)間。對(duì)于3D打印溫度的設(shè)置是根據(jù)第三章中對(duì)3D打印參數(shù)的研究和對(duì)非充氣輪胎縮比件的3D打印探究,從而設(shè)置的一個(gè)最佳溫度。

第一代非充氣輪胎由一個(gè)胎面和75個(gè)輪輻組裝而成,輪輻通過(guò)胎面內(nèi)部的凹槽結(jié)構(gòu)均勻鑲嵌在胎面上。第一代非充氣輪胎在結(jié)構(gòu)設(shè)計(jì)上采用組裝結(jié)構(gòu),充分發(fā)揮了3D打印技術(shù)快速成型的優(yōu)勢(shì)。

胎面和輪輻可同時(shí)進(jìn)行3D打印成型,極大的增加了非充氣輪胎的成型效率。另一方面當(dāng)非充氣輪胎在使用過(guò)程中如出現(xiàn)部分損壞,可通過(guò)3D打印快速成型相應(yīng)部分,進(jìn)行及時(shí)更換。但是通過(guò)對(duì)最終成型的第一代非充氣輪胎的力學(xué)研究發(fā)現(xiàn),由于胎面與輪輻的鑲嵌結(jié)構(gòu)導(dǎo)致受力集中點(diǎn)太多,容易造成應(yīng)力集中,最終非充氣輪胎力學(xué)強(qiáng)度較差,所以第一非充氣輪胎結(jié)構(gòu)設(shè)計(jì)并不合理,需要對(duì)其結(jié)構(gòu)進(jìn)行優(yōu)化處理。

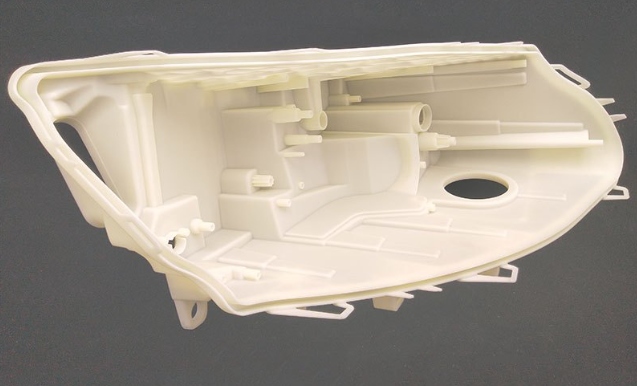

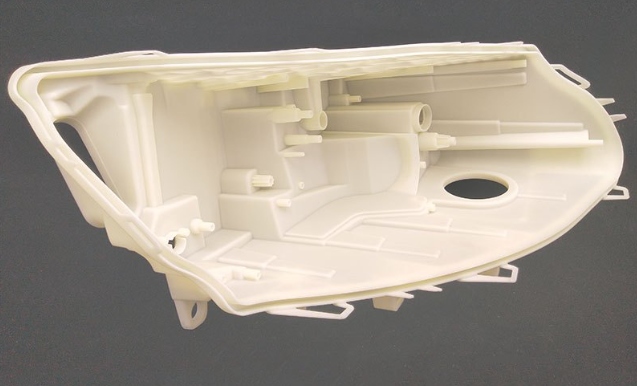

基于3D打印參數(shù),進(jìn)行了第二代非充氣輪胎的3D打印成型,其打印過(guò)程如圖4-4所示。從圖中可以看出,由于非充氣輪胎的底層結(jié)構(gòu)復(fù)雜,采用一體化直接3D打印成型時(shí),3D打印過(guò)程中非充氣輪胎底層與打印平臺(tái)的粘結(jié)強(qiáng)度差。當(dāng)長(zhǎng)時(shí)間3D打印后非充氣輪胎底層容易與打印平臺(tái)脫落,造成打印失敗。為了解決上述問(wèn)題,3D打印過(guò)程中,先在底層打印一個(gè)平臺(tái),以增大非充氣輪胎底面與打印平臺(tái)的接觸面積,最終達(dá)到增大粘結(jié)強(qiáng)度的效果。

上一篇:非充氣輪胎3D打印,第二代問(wèn)題與第三代優(yōu)化成果

下一篇:FDM技術(shù)下3D打印溫度與填充率研究

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821