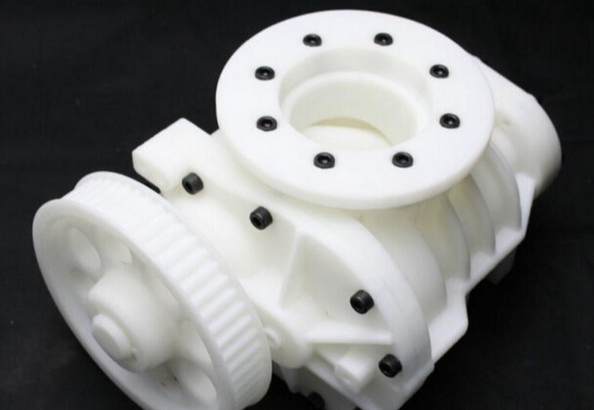

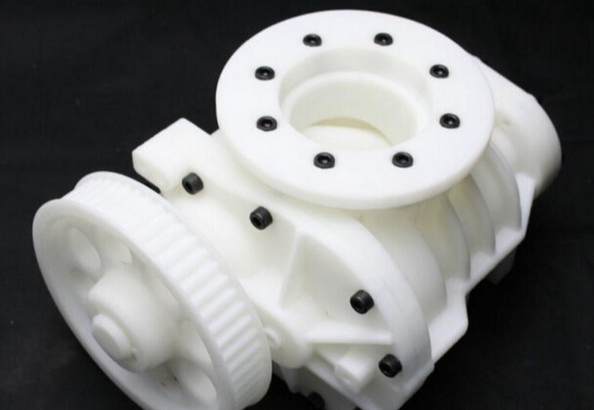

TG/DSC用來測量在特定氛圍內,伴隨著溫度的持續升高,材料的熱效應以及發生熱效應時重量的變化情況。利用差示掃描量熱法(DSC)和熱重分析法(TG)測試了CuO/Al、PTFE/Al復合材料的熱分解性能。在PTFE與Al質量比為60:40(#3)時,反應熱最大(7749.95 J/g)。與以前的報道和我們以前的結果相比,本工作中的高反應熱可能歸因于采用聲共振混合技術和3D打印技術的PTFE和Al之間的混合均勻性。聚四氟乙烯和鋁的混合均勻性可以增強質量擴散和反應動力。

納米鋁熱劑作為一種新型的火工藥劑,良好的燃燒性能對其在微型器件中的應用至關重要。影響CuO/Al反應性材料燃燒性能的因素主要有Al與CuO的比例、CuO/Al反應性材料的固相含量(粘結劑含量)、燃燒線條的直徑。在本實驗中,我們根據Al與CuO之間的化學反應方程式,以及納米Al粉自身的活性,固定了Al與CuO之間的質量比例為1:2.22。所以下面主要研究了固相含量和線條直徑對于燃燒速率的影響情況。

CuO/Al復合材料線條的燃燒過程和燃燒速率,需要聲明的是復合材料F-05的線條由于粘結劑含量少,在測試過程中出現爆轟現象,測試過程比較危險,所拍攝的火焰傳播畫面和計算的燃燒速度與真實情況有比較大的出入,所以復合材料F-05不參與燃速對比和相關分析過程。

根據圖3-8中復合材料F-10、F-15、F-20、F-25的燃燒過程,我們可以看到CuO/Al復合材料都能夠被點燃并且火焰穩定傳播,直到所有樣品完全燃燒才熄滅。圖中顯示粘結劑含量為15 wt%的CuO/Al復合材料線條在大約40 ms~100 ms的時間范圍內火焰處于前移狀態,這主要是因為在燃燒過程中產生的氣體形成的沖擊力對樣品線條進行了推動,導致還未燃燒的線條發生了彎曲,所以火焰看起來發生了偏移。進一步證明了燃燒過程中的反應存在氣相的變化,印證了TG-DSC的分析結果。

根據燃燒火焰形態,與復合材料F-15燃燒過程相似的是復合材料F-20,在整個燃燒過程中火焰呈現出噴射的狀態,表現了不俗的沖擊力。相對地,復合材料F-10和復合材料F-25的火焰形態看起來比較溫和,不會產生廣闊的波及范圍。

計算結果表明,隨著粘結劑含量的增加,CuO/Al復合材料的燃燒速率從~352 mm/s急劇下降到~32 mm/s,這表明FXJ-A的添加極大程度上降低了CuO/Al復合材料線條的燃燒速率,這可能是由于CuO/Al復合材料內部的CuO顆粒與Al顆粒由于粘結劑的存在而不能直接接觸造成的。粘結劑含量為5 wt%的CuO/Al復合材料線條能夠發生爆轟,而粘結劑含量為25 wt%的CuO/Al復合材料線條只有~32 mm/s的燃燒速率,這充分說明粘結劑的存在阻礙了復合材料內部主要反應組分的接觸。應當注意,CuO/Al復合材料的最佳燃燒速率為90 wt%固相含量(即5 wt%粘結劑含量),另外添加粘結劑不僅改善了CuO/Al復合材料的流變性,更好地適用于3D打印,還補償了能量損失。

直徑對CuO/Al復合材料線條燃燒速率的影響不容忽視。我們分別使用粘結劑含量15 wt%和25 wt%的CuO/Al復合材料,利用3D打印技術制備了不同表觀直徑的復合材料線條,并進行了燃燒和高速攝影,對燃燒時間和長度進行計算分析。兩種CuO/Al復合材料,燃燒速率都隨著復合材料線條的表觀直徑的增大而增大。對于固相含量為85 wt%的CuO/Al的復合材料(粘結劑含量為15 wt%),當直徑為0.33 mm時,它呈現出最低的燃燒速度138 mm/s,而在直徑達到0.55 mm后增加到163 mm/s,兩個表觀直徑下的燃燒速率差值25 mm/s。當CuO/Al復合材料的固相含量降低到75 wt%的時候,復合材料線條擁有的燃燒速率也隨著表觀直徑的增加而增大,此時的燃燒速率范圍只有30 mm/s-36 mm/s,當表觀直徑從0.35 mm增大到0.55mm時,燃燒速率只增大6 mm/s。CuO/Al復合材料線條的燃燒速率隨著表觀直徑的增加,先快速增大,然后增加速率開始變得緩慢,達到某一表觀直徑之后燃燒速率保持不變,這一表觀直徑是復合材料的最大臨界直徑。兩種粘結劑含量的CuO/Al復合材料線條的燃燒速率變化趨勢證明了,高固相含量的CuO/Al復合材料具有更大的最大臨界直徑,具有更寬的燃燒速率增長范圍。

當使用不同長度的樣品時,燃燒現象沒有很大差異。線條被點燃之后,火焰可以在很短的時間內達到穩定燃燒狀態并繼續向后傳播。圖中看到火焰大小差異的原因是拍攝畫面的改變形成的,第一行圖片中顯示出了燃燒的樣品長度,確保了真實性,燃燒過程圖片上的標尺按照相應的比例設置,可以作為有效的依據。對燃燒過程進行分析,根據樣品燃燒長度和燃燒時間計算出了其燃燒速率。各個長度線條平均燃燒速度之間的標準方差為1.95%。所以根據以上計算結果表明樣品的長度對燃燒速率的影響相對較小(標準偏差<5.0%)。從而證明,在其他燃燒實驗中使用的不統一長度的樣品是可靠的。

與CuO/Al反應性材料一樣,影響PTFE/Al反應性材料燃燒性能的因素主要有PTFE與Al的比例、PTFE/Al反應性材料的固相含量(粘結劑含量)、燃燒線條的直徑。在本實驗中,我們將PTFE/Al復合材料中粘結劑的含量固定為10 wt%,利用粘結劑含量為10 wt%組分含量油墨線條來研究了組分比例和線條直徑對于燃燒速率的影響情況。

顯示了不同PTFE與Al質量比的PTFE/Al復合材料的燃燒過程。在打印過程中,通過調整擠出壓力和打印速度保證了變組分PTFE/Al復合材料線條的直徑為~1.2 mm。圖中表明粘結劑含量為10 wt%的變組分比例的PTFE/Al復合材料都能夠順利燃燒并且進行火焰的傳播。其中當PTFE與Al質量比為50:50(PA-5050)、55:45(PA-5545)和60:40(PA-6040)的時候,燃燒過程的火焰看起來比較明亮,火焰形貌更加豐滿,燃燒效果相較于PTFE與Al質量比為65:35(PA-6535)和70:30(PA-7030)的復合材料更加優異。復合材料PA-7030在鎳鉻絲進行加熱起火之后,火焰擴散速度最慢,主要是燃料(Al)含量降低造成的。

當PTFE/Al復合材料中PTFE與Al的質量比為50:50(PA-5050)60:40(PA-6040)時,其燃燒速度從~38 mm/s增加到~43 mm/s。隨后,當PTFE/Al復合材料中PTFE與Al的質量比為65:35(PA-6535)和70:30(PA-7030)時,PTFE/Al復合材料線條的燃燒速率急劇下降,分別為~23 mm/s和~19.8 mm/s。主要由于PTFE過量或Al含量不足導致反應不完全,燃速降低。另外PTFE的低導熱系數可能會阻礙燃燒過程中的傳熱,從而降低燃燒反應和火焰傳播過程。

前面關于PTFE/Al復合材料變組分燃燒實驗和變直徑燃燒實驗表明組分和表觀直徑都能夠對燃燒速率進行調控,因此通過3D打印技術分別將五種組分質量比的PTFE/Al復合材料直寫成了復合鋸齒結構。每個橫向線條代表一種組分比例,并對其的燃燒過程進行了高速攝像,過程簡圖如圖所示。當PTFE/Al復合材料在左下角被點燃之后,火焰能夠順利傳播到終點位置,但是在傳播過程中遇到線條橡膠的交點時,由于交點處的PTFE/Al復合材料比較充足,所以會發生爆燃現象,出現火焰噴射的情況。重要的是,制備的變組分鋸齒復合結構中的每個線條的表觀直徑都是1.2±0.1 mm,確保了直徑的統一性。另外,我們也使用PTFE與Al質量比為60:40的PTFE/Al復合材料制備了變直徑鋸齒復合結構,從下到上線條的直徑依次增加(1.05 mm~2.42 mm)。燃燒情況和變組分鋸齒復合結構一樣,火焰都能夠從初始點火點(左下角)順利傳播至終點,并且在線條交點處發生爆燃現象。實驗發現從下往上每條線的燃燒速率與前面的研究規律一致,隨著直徑的增加燃燒速率也在增加。

對制備的CuO/Al復合材料以及PTFE/Al復合材料的放熱性能和燃燒性能做了相關的測試和分析。放熱性能方面,從固相含量和組分比例兩個方面分別對CuO/Al復合材料和PTFE/Al復合材料的放熱量和失重率進行對比分析,隨著固相含量的減少,CuO/Al復合材料反應放出的熱量也快速減少;隨著PTFE與Al質量比從50:50變化到70:30,PTFE/Al復合材料的放熱量呈現出先增大后減小的變化規律,在質量比為60:40的時候具有最大的放熱量,約為7749.95 J/g。燃燒性能方面,CuO/Al復合材料的固相含量與打印線條的燃燒速率變化具有一定的相關關系,固相含量越大,燃燒速率越大。當固相含量為95 wt%的時候,CuO/Al復合材料線條發生爆燃現象,因為火焰噴射的緣故,高速攝像機檢測不到火焰前沿,無法準確計算其燃燒速率。與放熱性能一樣,PTFE/Al復合材料線條的燃燒速率也是隨著組分比例的增加先增大,后減小,在PTFE與Al質量比為60:40的時候擁有最大的燃燒速率。另外,不論是CuO/Al復合材料,還是PTFE/Al復合材料,其線條的燃燒速率都是隨著表觀直徑的增加而增大的。

與軸向梯度結構不同的是,徑向梯度藥柱采用的是不同形貌PTFE制備的PTFE/Al復合材料,分別為u-PTFE/Al、PTFE-x/Al、n-PTFE/Al復合材料。徑向梯度包括內芯、夾層、外殼三個部分,分別對應三種PTFE/Al復合材料。在梯度結構的制備過程中,依據排列組合理論會出現六種不同的組合情況;在此基礎上為了對比復合材料有序排列與無序排列之間壓力輸出的差異,將三種PTFE/Al復合材料等質量混合制備了同規格藥柱,每個藥柱包含的PTFE/Al復合材料的質量為3.0g。

軸向梯度藥柱壓力輸出測試是在可視密閉爆發器內進行的,利用激光對梯度藥柱進行觸發點火,并使用高速攝像機收集藥柱被點火之后的燃燒過程。另外,采用壓力傳感器對輸出壓力進行數據采集,傳感器可承受的最大壓力范圍為5 MPa。徑向梯度藥柱壓力輸出測試是在密閉容器內進行的。將要測試的藥柱放置在密閉容器內部的金屬坩堝內,纏繞電阻絲使其與被測試藥柱上界面中心接觸,在通電的情況下電阻絲被加熱,從而點燃徑向梯度藥柱,利用20 MPa的壓力傳感器采集壓力數據,進行結果分析。

PTFE/Al復合材料都能夠獲得輸出壓力,最大的壓力值分別為55.70KPa、64.08 KPa和62.03 KPa。復合材料的壓PA-6040獲得的壓力值最大,說明在相同質量下,60:40的質量比在反應過程中釋放的氣體最多,反應也更加完全。相對地,在質量比為50:50或者70:30的時候,復合材料中參與反應的兩種組分PTFE和Al當中有一種組分是相對過量的,有部分的PTFE或者Al沒能參與反應。從升壓速率來看,三種質量比的PTFE/Al復合材料的升壓速率分別為1197.87 KPa/s、1210.14 KPa/s和1267.98 KPa/s。雖然升壓速率之間有較小的差異,大概為升壓速率的二十分之一左右,可以忽略不計。因此,三種質量比的PTFE/Al復合材料的升壓速率沒有受到質量比的影響。

軸向梯度壓力測試實驗是一個帶有玻璃窗口的密閉定容爆發器內進行的,利用壓力傳感器收集梯度結構的壓力變化,通過玻璃窗口拍攝梯度結構燃燒過程。使用氟橡膠將測試藥柱粘接在金屬擺件上,將金屬擺件橫向放置,激光可以正面作用在藥柱頂端,而高速攝像機可以拍攝到整個藥柱的側面,從而記錄火焰從不同質量比的復合材料之間的傳播變化情況。

上一篇:含能材料噴墨打印:新進展與多樣化應用

下一篇:3D打印技術在反應性材料結構制備中的全面應用解析

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821