銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

3D打印件的精度控制是一個精密的系統工程,其核心在于對“材料-工藝-參數”鏈路的精準調控。從噴嘴直徑的納米級精度到層高設置的毫米級控制,每個環節的微小偏差都可能影響最終成品的幾何公差與表面質量,這一鏈條的精密程度直接決定了制造的“可信度”與“可重復性”。

噴嘴直徑:微米級的“筆尖控制”藝術

噴嘴作為材料擠出的“筆尖”,其直徑直接決定了線材的擠出寬度與層厚精度。工業級3D打印機常采用0.2-0.6mm噴嘴,精度可達±0.05mm。噴嘴直徑過小易導致堵塞,過大則降低打印分辨率。更關鍵的是,噴嘴直徑需與材料粘度、擠出壓力形成動態匹配——例如高粘度金屬粉末需更大噴嘴配合高壓擠出,而光敏樹脂則需精細噴嘴配合精確光斑控制,這種“材料-噴嘴”的適配性是精度控制的基礎。

層高設置:從“二維層”到“三維體”的厚度博弈

層高設置是精度控制的另一核心維度。層高過小雖提升表面光潔度,但顯著增加打印時間與材料消耗;層高過大則導致層間結合強度下降,出現階梯狀表面缺陷。以FDM技術為例,0.1mm層高可實現鏡面級表面,但打印時間延長3倍;而0.3mm層高雖提升效率,卻可能犧牲關鍵部位的尺寸精度。這種“精度-效率”的平衡需根據應用場景動態調整。

溫度控制:熔融-固化的“黃金窗口”調控

溫度控制是精度保障的隱形支柱。金屬3D打印中,激光功率波動超過±2%即可能導致熔池溫度失控,形成孔隙或熱裂紋;塑料打印中,噴嘴溫度需精確控制在材料玻璃化轉變溫度±5℃范圍內,以確保材料均勻熔融與快速固化。這種“溫度-時間-材料”的三角關系,構成了精度控制的“黃金窗口”,需通過閉環控制系統實現實時動態調控。

材料特性:從“被動適配”到“主動設計”的進化

材料特性對精度的影響常被低估。金屬粉末的粒度分布、流動性直接影響熔池穩定性;光敏樹脂的固化速度、收縮率決定層間結合強度;高分子材料的熱膨脹系數則影響打印后的尺寸偏差。這種“材料-工藝”的深度適配,要求設計師在材料選擇階段即考慮其工藝窗口,實現“設計-材料-工藝”的協同優化。

獨特觀點:精度控制是“制造哲學”的具象化表達

3D打印精度控制的本質,是對“確定性制造”的極致追求。它要求工程師以“全鏈條思維”審視每個參數的連鎖反應,從噴嘴直徑到層高設置,從溫度控制到材料特性,每個環節都需納入精密調控體系。這種“確定性”不僅體現在幾何公差的控制,更體現在性能預測的可靠性——使每個打印件都能“按設計意圖精準實現”,而非“靠經驗修正達標”。

支撐結構:懸垂部位的“隱形支架”設計

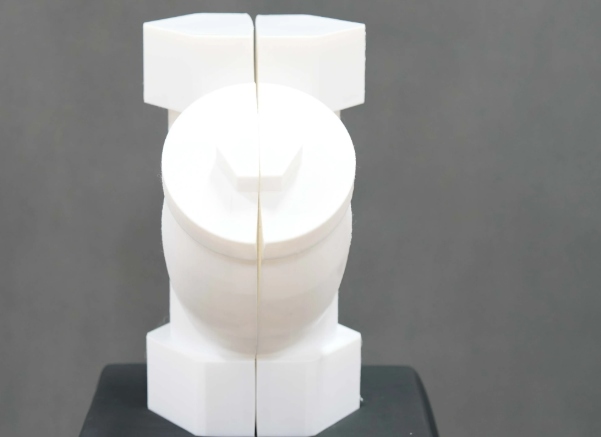

支撐結構是復雜結構打印的關鍵輔助。其設計需平衡“易拆除性”與“結構穩定性”——支撐過密增加后處理工作量,過疏則可能導致懸垂部位坍塌。通過拓撲優化算法生成的晶格支撐,可在保證強度的同時減少材料消耗,這種“結構-支撐”的協同設計,是復雜幾何精度控制的重要保障。

未來挑戰:智能化與標準化的雙重進化

盡管技術日趨成熟,3D打印精度控制仍面臨智能化不足、標準化缺失等挑戰。需開發AI驅動的智能參數推薦系統,根據模型特征自動優化噴嘴直徑、層高設置等參數;同時建立統一的質量標準體系,將精度控制從“經驗驅動”推向“數據驅動”。這種智能化與標準化的雙重進化,將推動3D打印從“技術突破”走向“產業普及”。

站在制造變革的前沿,理解3D打印精度控制的完整鏈條,不僅是掌握核心技術邏輯,更是洞察未來制造業發展趨勢的關鍵。它要求我們以“全鏈條創新”的思維,構建技術、材料、設計、生態的協同網絡,同時以開放合作的姿態參與全球規則制定。這種重構能力,或許正是未來制造業突破“內卷”、邁向高階競爭的關鍵密鑰——畢竟,能真正駕馭精度控制的企業,才可能成為下一輪產業革命的領跑者。

上一篇:便攜式3d打印機現在怎么樣了?

下一篇:3D打印——實現你的設計自由!