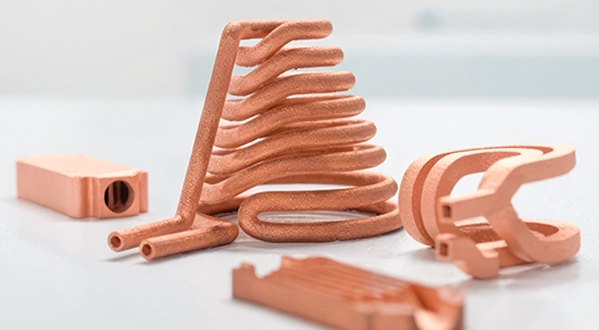

銅憑借獨特的紅橙色外觀及優(yōu)異的物理性能,在眾多工業(yè)領域中占據(jù)重要地位。其卓越特性使其成為從電子元件到終端組件制造的關鍵材料。隨著增材制造技術(shù)的發(fā)展,銅材料正開拓全新應用維度,實現(xiàn)傳統(tǒng)工藝難以完成的復雜定制化設計。本文系統(tǒng)梳理銅的材質(zhì)特性、3D打印工藝及典型應用場景。

材質(zhì)特性解析

銅(化學符號Cu,原子序數(shù)29)作為基本化學元素,是全球使用量第三的金屬材料,僅次于鐵和鋁,在增材制造領域的應用日益廣泛。其核心優(yōu)勢源于優(yōu)異的導電性、延展性及耐腐蝕性,成為電氣元件制造的首選金屬。針對3D打印需求,市場已開發(fā)出多種銅基合金,各具獨特性能:

純銅(Cu):具備最佳導電導熱性能,適用于電氣連接器件

銅鉻鋯合金(CuCrZr):通過合金化提升抗變形能力與硬度

磷化銅(CuCP):優(yōu)化耐腐蝕性能同時保持良好延展性

鍍錫銅(CuSn):增強表面耐腐蝕性與結(jié)構(gòu)硬度

銅鎳30合金(CuNi30):兼具耐腐蝕性與綜合機械性能

原材料制備流程

銅的生產(chǎn)始于地表或地下礦山的開采作業(yè),通過破碎、研磨等工序?qū)⒌V石粉碎至微米級顆粒,實現(xiàn)銅與其他礦物的有效分離。隨后經(jīng)浮選濃縮、火法熔煉或濕法電解精煉等工藝,將原礦轉(zhuǎn)化為不同純度的金屬錠或合金。在此轉(zhuǎn)化階段,金屬形態(tài)(粉末或絲材)被最終確定,以滿足增材制造的原料需求。

銅材料3D打印工藝

銅的耐腐蝕特性可顯著延長3D打印部件在惡劣環(huán)境中的服役壽命,配合工藝優(yōu)化更能實現(xiàn)優(yōu)異的機械性能。但該材料的應用仍面臨技術(shù)挑戰(zhàn):其相對較低的熔點可能影響熔融質(zhì)量,高導熱性易引發(fā)冷卻翹曲變形。盡管如此,銅基增材制造仍為高端行業(yè)提供了創(chuàng)新解決方案。

當前主流銅3D打印技術(shù)包括:

粉末床熔融工藝(L-PBF/DMLS/SLM):適用于幾乎所有金屬合金的終端部件制造,產(chǎn)品密度與力學性能超越傳統(tǒng)工藝

電子束熔化技術(shù)(EBM):特別適配銅合金加工,適用于高端原型與小批量生產(chǎn)

粘合劑噴射工藝:通過特殊解決方案實現(xiàn)純銅的高密度成型,兼具幾何自由度與成本優(yōu)勢

定向能量沉積(DED):支持粉末或絲材輸入,實時熔化工藝賦予復雜結(jié)構(gòu)修復能力

此外,部分非金屬技術(shù)通過材料創(chuàng)新實現(xiàn)銅部件制造:

金屬擠壓成型(MarkforgedMetalX):采用包覆塑料粘結(jié)劑的金屬絲材,經(jīng)后處理燒結(jié)獲得全屬性部件

光固化成型(Holo/Admatec/Incus):開發(fā)專用金屬光刻設備,支持銅基材料成型

典型應用場景

基于銅的高導熱/導電特性,其增材制造部件在多領域展現(xiàn)獨特價值:

電氣系統(tǒng):感應線圈、電動汽車電機繞組、電磁波導、天線組件等高導電需求部件

熱管理:冷卻板、散熱器、熱管、換熱器、成型模具冷卻嵌件等高效傳熱組件

航空航天:推進系統(tǒng)、火箭發(fā)動機等耐高溫高壓關鍵部件

通過材料特性、制備工藝與應用場景的系統(tǒng)整合,銅基增材制造正成為推動工業(yè)創(chuàng)新的重要技術(shù)方向。

標簽:

上一篇:3D打印表面處理技術(shù)解析噴漆與染色

下一篇:從物理實體到數(shù)字模型的3D掃描技術(shù)實現(xiàn)與應用場景

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821