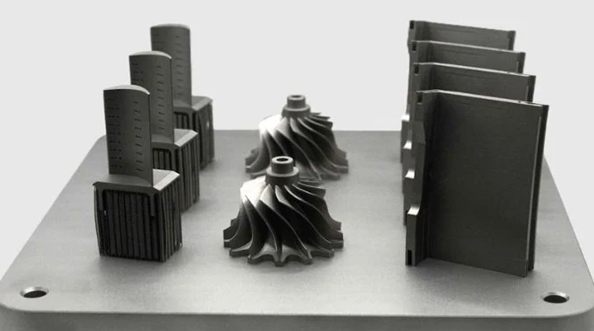

隨著增材制造技術向工業化深度發展,后處理環節的戰略價值持續攀升。這一關鍵步驟使制造商能夠優化零件性能,提升材料致密度與強度,甚至賦予其特殊功能屬性,以滿足高要求的終端應用需求。在眾多后處理技術中,熱處理對粉末床3D打印工藝(尤其是金屬領域)具有核心意義。但具體應選擇哪種熱處理工藝?其作用機制如何?為解答這些問題,本文將深入分析兩種主流工藝:熱等靜壓(HIP)與退火。

兩種工藝均適用于金屬加工領域,涵蓋激光粉末床熔融(LPBF)、電子束熔化(EBM)、粘結劑噴射、定向能量沉積(DED)及納米顆粒噴射等技術。其應用范圍還可擴展至陶瓷與聚合物材料,盡管具體實施細節存在差異。兩者均具備強化材料、改善加工性能及提升綜合性能的優勢,核心目標均為優化組件性能,但工藝路徑與最終效果各有特色。

熱等靜壓與退火的工藝原理對比

為明確HIP與退火的差異與共性,需分別解析其作用機制。退火作為一種經典熱處理工藝,通過加熱金屬、玻璃、陶瓷或聚合物并控制緩慢冷卻,消除材料內部應力。該過程可改變材料的物理性質(部分情況下影響化學性質),提升延展性、降低硬度,從而改善加工性能。

HIP工藝則通過同時施加高溫與等靜壓力,消除金屬冶金過程中的孔隙缺陷。其還可顯著提升陶瓷材料的密度,實現完全致密化組件的制備。

需強調的是,HIP中的"等靜壓"指壓力均勻施加于材料各個方向,通過惰性氣體(如氬氣)傳遞壓力,確保物體受力均衡。與退火類似,HIP能優化材料的機械性能與加工特性,同時支持異種材料的連接,創造復合結構。

退火工藝的精細化實施

退火通常在專用爐窯中完成,設備選型需綜合考慮材料特性與成本預算。典型加熱溫度范圍為300°C至1000°C(高端設備可精準控溫),需嚴格遵循材料熱處理規范。盡管推薦使用專業退火爐,但理論上任何能達到目標溫度的爐體均可實施,前提是溫度控制精度達標。

退火流程分為三個階段,各階段參數由材料類型決定:

1.恢復階段

首階段將材料加熱至再結晶溫度以上,賦予原子足夠能量進行遷移。原子運動可重新分布并消除位錯(晶體結構缺陷),尤其在金屬中效果顯著,大幅提升材料延展性。陶瓷材料雖同樣受益,但效果相對有限。此階段核心目標為釋放材料內部殘余應力。

2.再結晶階段

持續加熱至再結晶溫度(低于熔點),促使無應力新晶粒形成并取代位錯區域。新晶粒的生成進一步消除結構缺陷,為后續組織優化奠定基礎。

3.晶粒生長階段

冷卻過程中,新晶粒開始發育并生長,其形態與尺寸受冷卻速率及環境氣氛控制。通過調節冷卻參數,可精準調控材料最終微觀結構。

退火周期通常持續4小時至24小時,具體取決于材料特性。退火工藝類型多樣,包括完全退火、等溫退火、球化退火、擴散退火及應力消除退火等。增材制造零件(需采用適配材料)可靈活選擇工藝類型,最終決策依據為材料特性與應用場景。

熱等靜壓工藝的實施要點

HIP工藝需將零件封裝于耐高壓容器中,同步施加高溫與等靜壓力。典型工藝參數為溫度2000°C、壓力310MPa(約相當于馬里亞納海溝11000米處水壓)。在此條件下,材料發生塑性變形,內部孔隙被填充,最終實現致密化。該工藝廣泛用于減少燒結、鑄造及增材制造部件的殘余應力。

氬氣是最常用加壓介質,其惰性特質可避免材料發生化學反應。部分系統通過伴生氣泵送實現壓力加載,確保壓力均勻傳遞至零件表面。工藝參數(溫度、壓力、時長)需根據材料類型與目標性能定制,周期通常持續8小時至數天。HIP可顯著優化材料微觀結構均勻性,從而提升綜合性能。

據HIP領域領軍企業Hiperbaric介紹,該工藝與激光粉末床熔融(LPBF)及電子束熔化(EBM)技術兼容性極佳,可大幅提升零件質量。此外,粘結劑噴射、定向能量沉積(DED)、金屬擠出及納米顆粒噴射等工藝亦可采用HIP進行后處理。

材料兼容性分析

退火與HIP的材料適配范圍存在部分重疊。兩種工藝均適用于多類金屬材料,退火可處理非晶態與晶體材料(如難熔金屬、合金、鋼等),不銹鋼是退火工藝最常用材料之一,青銅、鋁、銅、黃銅等金屬亦可采用。HIP則對所有金屬材料開放,尤其適用于鎳基高溫合金、鈦合金等難加工材料。

陶瓷部件同樣可通過兩種工藝進行后處理,需嚴格遵循材料熱力學特性。聚合物方面,退火因僅涉及溫度調控而具備更廣兼容性,常用于提升ABS零件強度,PLA、PETG等材料亦可采用。HIP因需施加高壓,在聚合物領域的應用受限。

工藝優劣對比

盡管退火與HIP的工藝路徑不同,但均能實現類似目標:提升材料延展性、消除缺陷(退火針對位錯,HIP針對孔隙)、優化微觀結構均勻性及材料性能。兩種工藝均可作為增材制造流程的鞏固步驟,消除零件中的殘余熱應力。

退火通過分子遷移重構微觀結構,釋放加工應力,預防開裂并改善可加工性。其還可優化金屬晶格的導電性、磁性等物理性能,通過精準調控溫升與冷卻速率,實現晶粒類型的選擇性調控。

HIP通過擴散作用在材料間形成冶金結合,顯著提升密度與強度,對高可靠性應用至關重要。該工藝可修復內部孔隙缺陷,例如將壓縮材料填充至金屬部件孔洞中。總體而言,兩種工藝均能減少材料浪費,通過性能優化延長現有材料使用壽命,降低新材料采購需求。

標簽:

上一篇:打造晶瑩剔透3D打印透明件的工藝全流程解析

下一篇:怎么用FDM3D打印制作好看的產品

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821