在3D打印流程中,后處理是連接打印件與成品的關鍵環節,其技術步驟直接影響零件的機械性能、尺寸精度與表面質量。從支撐結構去除到最終性能強化,每個步驟都需通過工藝優化實現從“粗坯”到“可用”的轉化,其必要性源于對打印缺陷的修正與材料特性的激活。

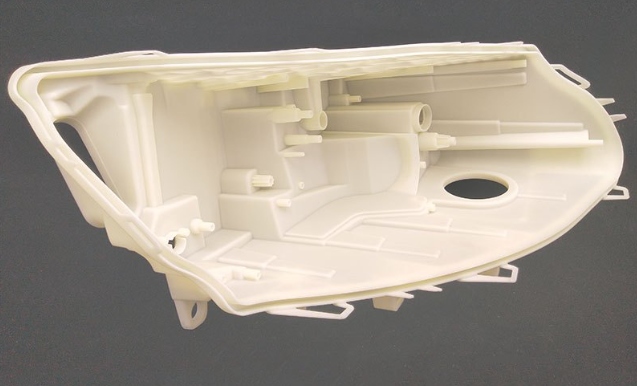

支撐結構去除是后處理的首要步驟。打印件中支撐材料與主體結構的連接點需通過手工或機械方式剝離,例如使用尖嘴鉗、雕刻刀等工具沿分界線切割,避免損傷主體表面。對于復雜結構,可采用溶解型支撐材料(如PVA),通過水洗或化學溶劑(如堿性溶液)浸泡,在40-60℃環境下加速溶解,時間控制在2-6小時。此步驟需平衡效率與精度,殘留支撐可能引發應力集中,而過度清理則可能導致薄壁結構變形。

表面處理是提升打印件外觀與功能的核心措施。噴砂處理通過壓縮空氣將玻璃珠(粒徑50-100μm)噴射至表面,可去除層紋并平滑過渡區域,壓力需控制在0.2-0.5MPa以避免材料剝離。化學拋光則適用于樹脂類材料,通過浸泡在異丙醇(IPA)與丙酮的混合溶液(比例1:3)中,利用溶劑揮發時的表面張力使層間融合,時間控制在5-15分鐘。此外,涂覆環氧樹脂或UV光固化膠可填補微孔,使表面硬度從HB100提升至HB200以上。

熱處理是激活材料性能的必要手段。退火處理可消除打印過程中產生的內應力,例如PLA材料需在60℃環境下保溫2小時,隨爐冷卻至室溫,使抗拉強度提升15%。對于金屬打印件(如不銹鋼),需進行固溶處理(1050℃/1小時,水淬)與時效處理(500℃/4小時,空冷),使硬度從HV200提升至HV350。熱處理需嚴格控制升溫速率(≤5℃/min),避免因溫差梯度引發新的裂紋。

尺寸校準是確保裝配精度的關鍵步驟。打印件可能因材料收縮或支撐變形產生尺寸偏差,需通過三坐標測量機(CMM)或激光掃描儀檢測關鍵特征(如孔徑、平面度),誤差超過0.1mm時需進行手工修正。例如,軸類零件可通過車床微調直徑,槽類結構可用銑刀擴寬,修正后需再次檢測直至符合公差要求(IT7-IT9級)。

功能化處理是滿足特定需求的最終步驟。對于需要導電的部件,可采用化學鍍鎳(厚度5-10μm)或噴涂銀漿,使表面電阻從10?Ω降至10?2Ω。密封性要求高的部件(如容器、管道)需進行滲透檢測,通過熒光染料浸泡后用紫外線照射,發現泄漏點后采用環氧樹脂或金屬焊料修補。此外,生物醫用部件需進行滅菌處理(如環氧乙烷熏蒸,溫度37℃,濕度65%,時間6小時)。

3d打印的后處理步驟本質是通過物理、化學與機械手段的協同作用,實現從“打印完成”到“性能達標”的跨越。它不僅要求對材料特性的精準理解,更需結合檢測技術與修正工藝的創新應用。當后處理能夠系統化響應打印缺陷時,3D打印技術方能真正釋放其“個性化制造”的潛力,為從原型驗證到終端產品生產的全流程提供可靠支撐。

標簽:

上一篇:3d打印有幾個要素工藝參數對成品質量的影響

下一篇:3d打印效率在批量生產中的規模化實現路徑

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821