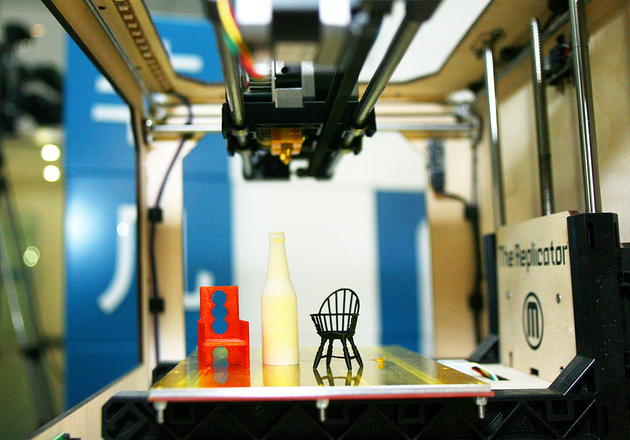

多材料3D打印技術突破單一材料限制,專業打印服務通過系統性工藝優化與全流程支持,實現不同材質的高效融合與性能互補。服務提供商建立動態適配體系,將材料特性、打印工藝與終端需求精準對接,形成覆蓋研發到交付的完整服務鏈條。

材料適配體系構建

服務團隊建立跨品類材料庫,涵蓋樹脂、金屬、陶瓷及復合材料,通過流變測試與熱力學分析,篩選出與SLA、FDM、MJF等打印種類兼容的優質材料。針對多材料接口區域,開發專用粘接劑與過渡層材料,確保不同材質界面的力學穩定性。動態更新材料性能數據庫,實時匹配新興材料與既有工藝。

工藝參數智能調優

運用機器學習算法建立打印參數關聯模型,自動計算材料配比、噴頭溫度與固化能量的最優組合。對于漸變材料打印,開發分層控制軟件,實現0.1mm精度的材料過渡。服務工程師通過實時傳感器數據調整打印策略,避免因材料收縮率差異導致的形變問題,保障多材料結構的尺寸精度。

服務流程標準化管理

從材料預處理到成品檢測,實施全流程質量控制。采用激光粒度儀檢測金屬粉末粒徑分布,通過DSC測試評估樹脂固化特性,確保材料參數符合打印種類要求。建立工藝窗口數據庫,為每種材料組合定義最優參數范圍。服務團隊制定多材料打印操作規范,明確環境控制、設備校準與后處理標準。

跨領域技術支持網絡

組建包含材料科學家、工藝工程師與應用專家的復合團隊,提供從設計優化到故障排除的全周期支持。針對生物醫療領域,開發出與水凝膠-硬質樹脂復合打印匹配的支撐結構算法。在電子器件制造中,實現導電油墨與絕緣材料的精準共打印,服務團隊提供電磁屏蔽性能測試與優化方案。

質量追溯與持續改進

實施區塊鏈技術構建材料-工藝-成品追溯系統,記錄每批次材料的熱歷史與工藝參數。通過CT掃描生成三維缺陷圖譜,結合力學測試數據,持續優化多材料打印方案。建立客戶反饋快速響應機制,72小時內完成問題復現與解決方案驗證,確保服務體系的動態進化能力。

這種以服務為核心的工藝優化體系,使多材料3D打印突破技術瓶頸,在功能集成、性能提升與成本控制方面展現獨特優勢。通過材料、工藝與服務的深度整合,打印服務成為推動多材料技術從實驗室走向產業化的關鍵推力,為復雜結構制造開辟全新可能性。

上一篇:3D打印STL后處理工藝全流程解析

下一篇:服務升級與技術突破3D打印優缺點關聯解析

銷售熱線:158-1687-3821

銷售熱線:158-1687-3821