銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

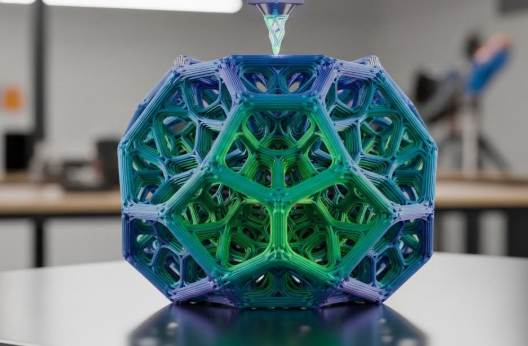

面對傳統制造中模具成本高、復雜結構難成型、生產周期長等痛點,3D打印技術通過增材制造邏輯,賦予了設計者極高的自由度。它不僅能輕松實現鏤空、蜂窩等超精密復雜結構,還能通過一體化成型顯著減少組裝誤差。作為杰呈3D打印工廠的實戰經驗總結,該技術在定制化生產與環保減材方面表現卓越,是提升產品創新力與市場競爭力的核心方案,能完美解決“設計得出卻造不出”的制造困局。

1. 突破復雜結構限制

3D打印能夠制造傳統CNC或注塑工藝難以實現的幾何形狀,如高精度的空心點陣、梯度功能材料及非均勻曲面。這種能力使產品在不犧牲強度的前提下實現大幅減重。以下是其結構優勢對比:

內部流道:支持隨形冷卻流道,提升散熱效率。

拓撲優化:根據受力分布去除冗余材料,實現極致輕量化。

功能集成:可在單一構件內集成隔音、導熱或彈性等多種物理屬性。

2. 整體成型減少組裝

通過“一體化成型”技術,3D打印可以將原本由數十個零件組成的復雜組件直接打印為一個整體。這種方式徹底消除了后期焊接、螺栓連接及打磨工序,從源頭上減少了接縫處的應力集中及裝配誤差。這不僅大幅縮短了生產周期,更提高了產品的結構密封性與使用壽命。對于追求高可靠性的工業級部件而言,這種減少失效風險的制造方式具有不可替代的工藝價值,同時也顯著降低了企業的管理與倉儲成本。

3. 杰呈實戰案例分享

在杰呈3D打印工廠為某航空航天客戶定制的燃油噴嘴項目中,我們利用金屬3D打印將原有的20個精密零件整合為單一整體。經深度拆解分析,介入后的組件重量降低了25%,燃油效率提升了10%,且完全消除了傳統焊接漏油的隱患。此外,在汽車輕量化底盤件的開發中,我們通過蜂窩拓撲結構設計,在保持同等剛性的基礎上減輕了40%的自重。這些真實案例證明了杰呈在處理高壁厚精度、復雜內腔清理等工藝難點上的專業實力,為客戶創造了顯著的技術附加值。

4. 靈活定制綠色制造

3D打印支持小批量、多品種的快速定制化生產,無需開發昂貴的模具即可滿足市場差異化需求。在環保表現上,其增材制造屬性決定了“按需堆積”的特征,材料利用率遠高于傳統減材制造,有效降低了昂貴原材料的損耗。這種綠色制造模式不僅響應了可持續發展需求,更讓企業在應對臨時設計變更時擁有更高的容錯率。如果您有原型制作或終端零件生產需求,聯泰公司將憑借深厚的技術積淀,為您提供從建模咨詢到成品交付的全流程解決方案。