銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

在3D打印技術選型時,用戶往往在光固化的“高精度”與熱固化的“批量化”之間徘徊。綜合市場應用與工藝特性來看,光固化技術憑借液態樹脂在紫外光下的極速還原能力,在復雜結構表達與表面質量上優于熱塑性材料的熱擠壓成型。如果您追求產品細節、高精復刻或復雜原型的快速交付,光固化方案顯然是更具綜合競爭力的行業首選。

技術原理與材料差異

光固化利用紫外激光或LED光束逐層硬化光敏樹脂,通過化學交聯反應實現微米級精度;而熱固化(通常指FDM等熱塑工藝)則通過加熱熔化線材并擠出堆疊。前者屬于化學變化成型,后者屬于物理狀態改變。材料屬性決定了光固化產品表面細膩光滑,而熱固化產品常伴有明顯的層紋感,在功能驗證與視覺展示上,光固化技術表現出更強的物理性能穩定性與細節還原度。

成型精度與結構表現

光固化技術采用“微分+積分”的成型邏輯,能夠精準駕馭珠寶、精密齒輪等微小部件及藝術品中的鏤空結構。相比之下,熱固化技術受限于噴嘴直徑與材料流動性,在處理懸垂結構或閉合空腔時靈活性不足,往往需要大量支撐且后期處理困難。對于航空航天、醫療器械等對形位公差要求嚴苛的領域,光固化的成型精度可穩定控制在±0.1mm以內,確保了零部件裝配的嚴絲合縫。

工業級大尺寸交付實戰

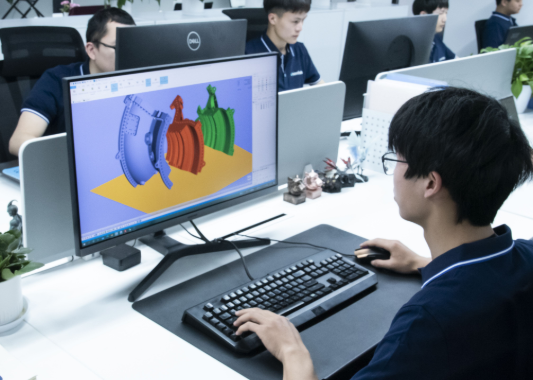

針對市場對大尺寸、短交期的痛點,杰呈3D打印工廠引入聯泰科技G1400、G2100等大幅面設備,在汽車內飾總成與建筑模型實戰中表現卓越。以1.5米整體格柵為例,杰呈通過光固化工藝實現了結構一體成型,相比熱固化拼接方案,其強度提升了30%,表面打磨成本降低50%。工廠利用自動化排版與高速掃描算法,將傳統一周的制造周期縮短至48小時,展現了極強的緊急交付能力與成本控制水平。

行業應用與選型建議

目前市場應用中,光固化因其在材料適配度與成型品質上的綜合優勢,應用占比持續走高。建議企業根據實際場景抉擇:若僅需簡單的粗糙原型驗證,可考慮熱固化以降低初期耗材成本;若涉及批量化高精度生產、模具開發或具有復雜美學要求的藝術創作,選擇專業3D打印工廠的光固化服務則能顯著提升產品附加值,在競爭激烈的市場中憑借高質感成品搶占先機。