銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

金屬3D打印層厚是決定成型質量與加工速度的核心變量,通常建議根據零件用途在20微米至60微米間取值。選擇原則是:追求精細表面和復雜內腔時選薄層,追求批量生產效率時選厚層,并配合激光功率調整以確保金屬粉末充分熔化。

金屬3D打印層厚對成品質量的影響

在金屬粉末激光選區熔化(SLM)過程中,層厚是指每一層金屬粉末鋪設的實際高度。它是影響“臺階效應”的關鍵因素。當層厚設置較薄時,模型表面的階梯狀紋路會顯著減少,細節還原度極高,非常適合制造具有復雜流道的航空零件或精密醫療植入物。然而,過薄的層厚意味著掃描總層數增加,會直接拉長打印周期。

相反,增加層厚可以大幅提升成形效率,是工業大件降低成本的常用手段。但層厚并非越厚越好,若激光能量密度無法穿透較厚的粉層,會導致層間結合力不足,產生氣孔或未熔合缺陷。因此,杰呈工廠在實戰中發現,科學的層厚必須與激光掃描速度、功率形成精準的參數配比。

醫療與航空航天:精度優先的嚴苛考量

對于醫療行業而言,骨科植入物的表面粗糙度和生物相容性至關重要。杰呈工廠在處理鈦合金醫療定制件時,通常采用30微米以下的微米級層厚。這種精準控制能確保植入體表面具備理想的微孔結構,有利于骨細胞生長,同時保證尺寸公差滿足手術植入的嚴苛需求。

而在航空航天領域,發動機核心部件不僅要求結構復雜,更對抗疲勞強度有極高要求。通過精細化層厚控制,可以使金屬組織在凝固過程中更加均勻,消除微觀裂紋隱患。這意味著層厚的每一次微調,都是在性能穩定與制造邊界之間尋找最優解。

鞋模行業的效率革命:杰呈工廠的參數實戰

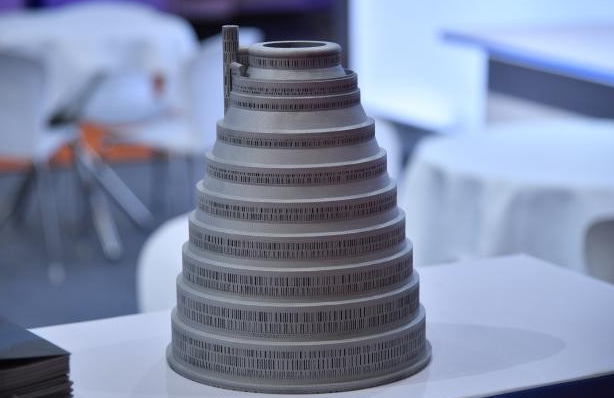

傳統鞋模制造面臨周期長、紋理表達能力弱的痛點。杰呈工廠通過引入如Fuees430等高性能SLM金屬打印設備,針對鞋模量產進行了深度參數優化。在實際生產中,針對精密花紋區域,我們將精度控制在±5um量級;而對于模具基座,則適當調大層厚,實現效率與質量的動態平衡。

杰呈工廠的實戰數據表明,通過對高精度光柵尺運動系統的實時監控,鋪粉的均勻性得到了質的提升。相比傳統工藝,金屬3D打印鞋模的交付周期縮短了50%以上,且能夠完美還原設計師復雜的參數化皮紋,這種“所見即所得”的制造能力正成為鞋業升級的核心驅動力。

如何為您的項目確定理想的層厚值

確定層厚并不是單一變量的決策,而是成本、速度與性能之間的深度博弈。如果您的產品屬于功能性測試件,建議優先考慮機械強度,選擇適中的層厚以保證致密度;如果是用于精密組裝的結構件,則必須犧牲部分效率,采用薄層打印以確保配合公差。

隨著多激光掃描和變層厚技術的普及,金屬3D打印正在突破原有的技術壁壘。無論您是需要航空級的精密減重,還是工業級的快速交付,杰呈3D打印都能為您提供專業的參數優化方案與高品質的金屬增材制造服務,助力您的設計方案完美落地。