銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

本文將為您揭秘OxiWear公司如何利用Formlabs ESD防靜電材料與高精度3D掃描技術,解決生命體征監測設備的開發難題。通過杰呈工廠的實戰案例,您將了解到從原型設計到防靜電夾具制作的高效流程,以及3D打印在降低成本與縮短研發周期方面的顯著優勢。

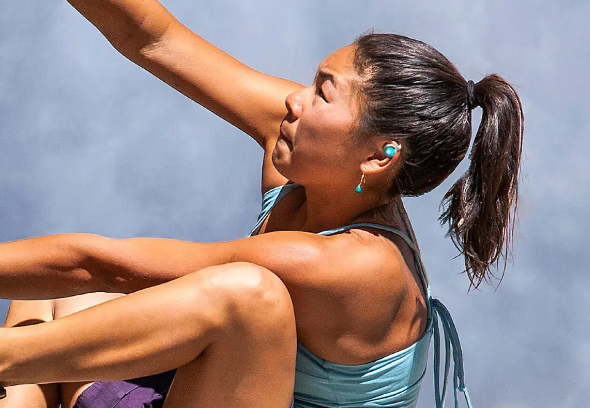

對于患有艾森門格綜合征的沙維尼-費爾南多來說,血氧水平的實時監控關乎生命。在多次經歷因缺氧導致的心臟驟停后,她發明了OxiWear——一款能全天候持續監測SpO2(血氧飽和度)的耳戴式配件。不同于傳統監測儀,它讓患者在運動中也能獲得精準數據,覆蓋了包括肺動脈高壓在內的30多種疾病應用場景。

這款創新設備的研發離不開高精度技術的支持。為了讓設備完美貼合不同用戶的耳部輪廓,研發團隊引入了3D掃描技術。通過對海量耳部樣本進行高精度數據采集,設計團隊能夠構建出極其細致的數字模型。杰呈工廠在類似項目中積累了豐富經驗:利用工業級高精度3D掃描儀,我們可以捕捉誤差小于0.02mm的結構細節,這為后期使用Form 3B打印機進行精確適配提供了穩固的數據基礎。

在原型開發階段,成本與速度是初創公司的生命線。費爾南多表示,以前外包一個原型的費用高達200美元,而通過內部3D打印,單個零件的成本降到了幾分錢。針對OxiWear的不同部件,團隊選用了三款核心材料:彈性50A樹脂用于模擬硅膠觸感的耳模原型,確保佩戴舒適且不撕裂;灰色Pro樹脂則以其高精度和低變形率,成為了設備手提箱原型的首選;而最具突破性的則是ESD防靜電樹脂的應用。

在轉入大批量生產時,內部精密電路板頻繁因靜電放電(ESD)而損壞,導致每塊板子損失約30至40美元。杰呈工廠的技術團隊指出,在高集成度電子產品的組裝環節,防靜電夾具是提升良品率的關鍵。OxiWear通過ESD樹脂打印出定制化生產夾具,其靜電消散特性有效保護了敏感元器件,大幅降低了產線損耗。這種“以打代模”的模式,讓復雜的生產工裝在幾小時內即可完成迭代。

除了功能性的突破,3D掃描與打印技術的結合還讓產品外觀更具時尚感。費爾南多不希望它看起來像冷冰冰的醫療器械,而是像智能飾品。通過不斷打印、測試、反饋、再掃描修改,充電盒的觸點位置與耳機的貼合度達到了嚴絲合縫的程度。一旦設計定型,這些經過3D驗證的數字文件便可直接用于注塑成型的量產模具開發。

目前,OxiWear已吸引了珠穆朗瑪峰高海拔障礙賽等專業機構的合作,幫助運動員預防高海拔肺水腫等致命病癥。從實驗室原型到珠峰實測,3D打印技術讓醫療創新的路徑變得更短、更平穩。這種高效的研發模式,正在改變智能穿戴設備的未來格局。

如果您也正在進行醫療器械開發、電子產品設計或需要高精度的工業夾具,杰呈3D打印為您提供從高精度3D掃描到多樣化材料打印的一站式解決方案。無論是防靜電ESD材料、超柔軟彈性體還是工程級硬質樹脂,杰呈3D打印都能助您的創意快速落地,以更低的成本實現更高質量的量產轉型。