銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

通過3D掃描逆向工程與FDM增材制造技術的深度融合,航空航天企業(yè)能夠實現(xiàn)飛機內飾減重高達60%,并將備件開發(fā)周期從數(shù)月縮短至幾天。杰呈工廠利用高精度3D掃描儀捕捉復雜艙內空間數(shù)據(jù),配合Stratasys工業(yè)級FDM設備,為航空公司提供從數(shù)字化建模到成品交付的一站式解決方案,顯著降低了倉儲成本并解決了停產零件的替換難題。

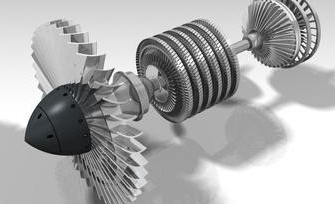

在追求凈零碳排放的航空變革時代,數(shù)字化制造已成為行業(yè)標桿。一切創(chuàng)新的起點,往往始于對物理世界的精準數(shù)字化捕捉——這就是3D掃描技術的關鍵價值所在。杰呈工廠深耕航空航天領域,發(fā)現(xiàn)將3D掃描作為增材制造的前置工序,可以極大地提升復雜內飾件的匹配精度。

傳統(tǒng)測繪方式在面對不規(guī)則的飛機艙壁或異形座椅結構時,往往顯得力不從心。而通過杰呈工廠的工業(yè)級3D掃描系統(tǒng),工程師可以獲取精度高達0.02mm的點云數(shù)據(jù)。這些數(shù)據(jù)為后續(xù)的FDM打印提供了完美的數(shù)字孿生模型,確保每一個定制化的內飾組件都能與原始機體嚴絲合縫。這種“掃描-建模-打印”的閉環(huán)流程,不僅消除了傳統(tǒng)手工測量誤差,更讓大規(guī)模定制生產成為可能。

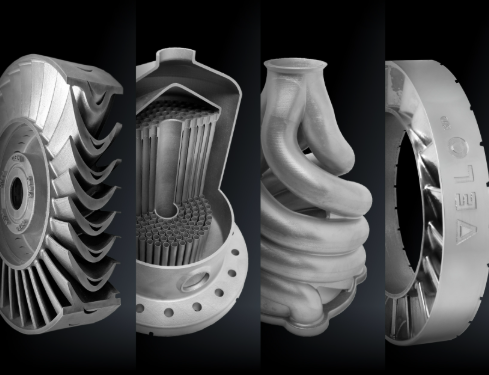

僅僅擁有完美的模型是不夠的,航空安全標準對最終產出的部件有著近乎苛刻的要求。在杰呈工廠的實戰(zhàn)案例中,我們大量運用符合航空標準的防火材料。這些高性能熱塑性塑料不僅是減重的功臣,更是安全的守護者。

以ULTEM 9085為例,這種材料具備V0級阻燃性,且擁有極高的比強度。在某次客艙翻新項目中,杰呈工廠助力客戶將原本沉重的金屬支架替換為3D打印的晶格結構件,單件減重達45%。這種材料能抵御高溫與化學藥品的侵蝕,在萬米高空的嚴苛環(huán)境下依然保持性能穩(wěn)定,是制造飛機內飾件、風道系統(tǒng)及電子設備外殼的理想之選。

作為數(shù)字化轉型的先行者,杰呈工廠依托Stratasys F900等頂級工業(yè)級設備,打造了行業(yè)領先的生產基地。F900不僅擁有914610914mm的超大成型空間,更通過精密滾珠絲杠技術確保了零件在重復生產中的高度一致性。這不僅僅是一臺機器,它更是一個可靠的生產終端。

在杰呈工廠的生產流水線上,3D掃描技術的介入使得老舊飛機的零部件“重生”變得輕而易舉。當某個過時部件損壞且供應商已停止生產時,我們通過3D掃描快速還原其幾何特征,隨后利用Fortus 450mc或F900設備進行按需打印。這種“數(shù)字化倉儲”模式,幫助航空公司減少了數(shù)百萬美元的庫存積壓,同時避免了因缺少零件而導致的飛機非計劃停飛,真正實現(xiàn)了從傳統(tǒng)制造向智能制造的華麗轉身。

您是否也面臨復雜零件難以逆向建模或輕量化轉型的難題?杰呈工廠可為您提供免費的技術咨詢和3D掃描方案評估,歡迎聯(lián)系我們開啟您的數(shù)字化制造之旅。

上一篇:醫(yī)療器械高精度零件如何實現(xiàn)快速交付與質量雙贏?

下一篇:3D打印食品級零件多久能拿?ABS-M30i與ULTEM1010工藝解析