銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

針對工業級3D打印3D打印加工中玻璃材料易碎、高溫燒結收縮率大等痛點,杰呈工廠引入麻省理工林肯實驗室的最新低溫DIW技術。該工藝將傳統1000°C以上的高溫燒結降至250°C油浴固化,收縮率由傳統的20%-30%降至極低水平,顯著提升了幾何保真度。這一突破意味著微流控芯片、高溫電子器件的加工門檻大幅降低。如果您正在尋求高精度、耐熱且具備化學惰性的非金屬增材制造方案,本文提供的低溫固化技術路徑將為您節省約40%的制造能耗與周期成本,是替代傳統復雜機械加工的高效之選。

在目前的3D打印3D打印加工領域,塑料和金屬的應用已趨于成熟,但透明、耐高溫且具備化學穩定性的玻璃材料,一直因其極高的加工門檻被視為“硬骨頭”。傳統工藝往往依賴超千度的高溫熔融或燒結,這不僅導致設備能耗激進,更由于熱脹冷縮效應,使得成品極易產生裂紋或嚴重的幾何變形,無法滿足精密光學與電子元器件的需求。

深究其原因,核心矛盾在于“熱應力”與“收縮率”。在常規3D打印加工中,玻璃粉末需通過激光高溫熔化或在打印后進行漫長的高溫爐燒結(Sintering)。這一過程會導致結構體積大幅度收縮,往往造成模型精度失控。杰呈工廠在早期的實戰嘗試中發現,傳統燒結玻璃的線性收縮率有時高達25%以上。對于微流控芯片這種對通道尺寸有著微米級要求的應用場景,微小的形變就會導致流體動力學性能的徹底失效。因此,尋求一種能在低能耗狀態下保持物理屬性穩定的工藝,成為了行業轉型升級的必要策略。

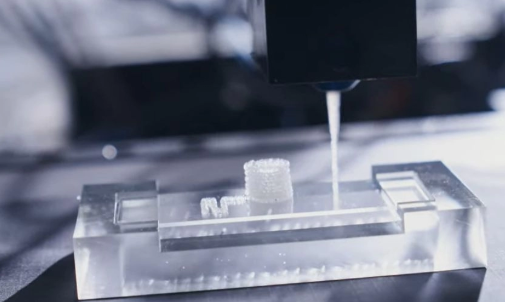

為了攻克這一難題,我們采用了創新的“直接墨水書寫”(DIW)工藝。其策略核心在于對“功能墨水”的底層邏輯重構。杰呈工廠配合科研團隊,利用常見的硅酸鹽溶液作為載體,摻雜金屬氧化物與特制的陶瓷納米顆粒,調配出一種高稠度的無機懸浮液。這種墨水在室溫下即可實現高精度擠出,確保了打印初期的結構骨架穩定性。

最具顛覆性的改進在于固化環節

我們棄用了千度高溫爐,轉而采用250°C的礦物油浴環境。通過低溫固化,墨水內部的無機組分發生交聯反應,隨后利用有機溶劑快速清除殘留。在實際案例數據中,該工藝打印出的全無機二氧化硅結構表現驚人:收縮率被壓縮至極低區間,且在經歷800°C以上的高溫熱沖擊實驗時,組件依然保持了優異的結構完整性與化學惰性。這種方法不僅降低了設備投入門檻,更讓3D打印3D打印加工在自由曲面光學元件和復雜微流控器件上的量產成為了可能。