銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

鋁被認為是一種高度多用途的材料,主要因其輕質且堅固的特性。然而,當高溫下,其機械性能會顯著下降。這一限制在航空航天和汽車應用領域帶來了不利,因為渦輪機和發動機等部件需要熱阻。

為解決這一問題,日本名古屋大學的研究人員利用金屬3D打印開發了一系列新型鋁合金,優化了更高的機械強度和耐熱性。所有新合金均采用低成本、易得的元素,且可回收利用。此外,其中一種變體在高達300°C的溫度下仍能保持強度和靈活性。 這項研究最近發表在《自然通訊》上。

研究人員開發了一種系統方法,預測哪些元素會增強鋁基體,哪些會形成保護性的微或納米結構。他們通過制造含銅、錳和鈦的新合金驗證了這些預測,隨后用電子顯微鏡確認了結果。

性能最好的合金包括鋁、鐵、錳和鈦。它在室溫下兼具高溫強度和柔韌性,性能優于所有其他3D打印鋁材料。

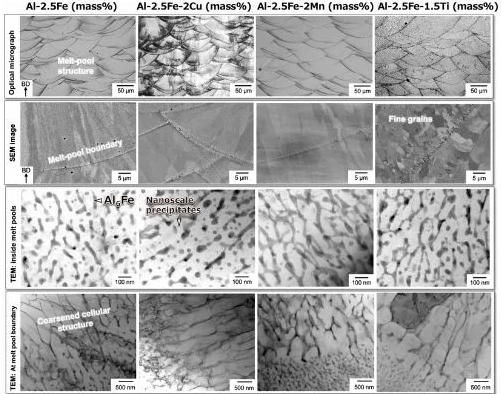

3D打印后鋁合金的顯微鏡視圖。(圖片來源:Takata 等,2025年)

名古屋大學工程研究生院首席作者兼教授高田直樹解釋道:“該設計以鐵為核心,而冶金學家通常不會在鋁中添加鐵,因為鐵會使金屬變脆且易腐蝕。”

上圖展示了3D打印如何在不同微觀尺度上改變鋁合金的結構。以下過程可從上而下可見:層層熔煉和凝固過程、決定機械強度的內部晶粒組織,以及材料內部及邊緣微觀顆粒的分布,這些都是影響材料在載荷和高溫下行為的關鍵因素。

這一突破來自激光粉末床聚變技術。正如高田直樹教授所解釋的,這項技術可以將鐵和其他元素“困”在亞穩態中,這是傳統生產方法無法實現的。得益于系統設計方法,研究團隊識別出能夠強化鋁基體并創建保護性微納米結構的元素,提升強度和耐熱性,同時不影響打印性能。

名古屋大學高田直樹,項目首席研究員(左),以及愛知工業與科學技術中心高級作者兼部門經理加藤正樹(右),他們與該中心的激光3D打印機,能夠制造更堅固、更耐熱的鋁合金。

新開發的合金基于鋁和鐵,富含銅、錳和鈦,兼具輕量、高機械強度和高溫穩定性。該設計使加入的元件能夠加固金屬內部結構并提升延展性,從而生產出性能更高、更耐用的部件。此外,所有合金都采用低成本、可回收材料,使該方案不僅技術先進,也具有環保可持續性。

高田教授還指出:“我們的方法依賴于關于3D打印中元素快速凝固行為的既定科學原理,并適用于其他金屬。這些合金也比傳統高強度鋁更容易3D打印,后者在制造過程中經常出現裂紋或變形。”

它們成功的秘訣在于對微觀結構的精確控制:某些亞穩態相增強了金屬,而鈦則促進了更細顆粒和更高的延展性。研究人員表示,這一創新有望為汽車和航空航天零部件開辟新可能,將高性能與環境可持續性相結合。

這些新材料可能使得用于高溫運行的部件(如壓縮機轉子和渦輪組件)制造輕質鋁制部件成為可能。

航空航天行業也可能受益,因為飛機發動機需要兼具輕量和耐熱性的材料。最后,研究為專門設計3D打印的新型金屬提供了框架,有望加速各工業領域的發展。

所有照片來源:名古屋大學