銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

中國3D打印技術(shù)早就“沖出地球”了!從長征系列火箭的噴嘴到北斗衛(wèi)星的精密支架,從空間站的零件到月球探測器的結(jié)構(gòu)件,這些“國之重器”里都藏著3D打印的身影。它不是“實(shí)驗(yàn)室的玩具”,而是能扛住極端溫度、高強(qiáng)度振動的“航天級硬核技術(shù)”。今天咱們就嘮嘮,中國3D打印在航天領(lǐng)域到底“玩”出了哪些名堂,又為啥能成為“上天”的關(guān)鍵角色。

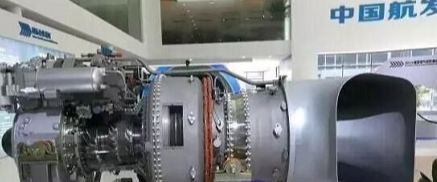

航天器的“體重”直接關(guān)系到發(fā)射成本和有效載荷。傳統(tǒng)制造的金屬零件需要切削打磨,材料浪費(fèi)多,重量也壓不下來。3D打印直接“長”出復(fù)雜結(jié)構(gòu)的零件,比如火箭發(fā)動機(jī)的再生冷卻噴嘴,用更少的材料實(shí)現(xiàn)高強(qiáng)度,重量比傳統(tǒng)零件輕30%以上。這相當(dāng)于給火箭“減了肥”,讓每公斤有效載荷的發(fā)射成本大幅降低,多出來的“運(yùn)力”能多帶燃料、多帶設(shè)備,甚至多帶衛(wèi)星!

航天器在太空中要面對高溫、低溫、輻射、真空等極端環(huán)境,零件的“適配性”至關(guān)重要。3D打印能根據(jù)具體需求“量身定制”零件結(jié)構(gòu),比如衛(wèi)星的散熱板,傳統(tǒng)制造只能做平板,3D打印能打出波浪形、蜂窩狀結(jié)構(gòu),散熱面積更大、效率更高;再比如月球車的輪轂,傳統(tǒng)制造難以實(shí)現(xiàn)復(fù)雜曲面,3D打印能直接“打印”出適應(yīng)月面環(huán)境的復(fù)雜結(jié)構(gòu),耐磨、抗沖擊,讓月球車跑得更穩(wěn)、更遠(yuǎn)。

航天項(xiàng)目的研發(fā)周期長、成本高,任何一個零件的修改都可能“牽一發(fā)而動全身”。3D打印的“快速成型”特性讓研發(fā)“跑”了起來——設(shè)計(jì)圖一改,幾天就能“打印”出新的零件進(jìn)行測試,比傳統(tǒng)制造快幾倍甚至十幾倍。比如空間站的某個連接件,如果傳統(tǒng)制造需要一個月才能完成修改和測試,3D打印可能一周就能搞定,大大縮短了研發(fā)周期,讓航天項(xiàng)目“跑”得更快、更高效。

3D打印在航天領(lǐng)域的應(yīng)用,不是“高大上”的噱頭,而是能“落地”的實(shí)用技術(shù)。比如商業(yè)衛(wèi)星公司用3D打印批量生產(chǎn)衛(wèi)星天線支架,成本降一半、周期縮一半;再比如航天院校用3D打印制作教學(xué)模型,讓學(xué)生“親手”摸到航天零件的結(jié)構(gòu),教學(xué)更直觀、更有效。這些“接地氣”的應(yīng)用,讓3D打印真正成為航天領(lǐng)域的“好幫手”,推動著中國航天從“追趕”走向“領(lǐng)跑”。

中國3D打印的“航天之旅”,不是終點(diǎn),而是新的起點(diǎn)——它用“打印萬物”的能力,讓航天器更輕、更穩(wěn)、更高效;用“快速迭代”的速度,讓航天研發(fā)“跑”得更快;用“定制化”的智慧,讓航天零件更適應(yīng)極端環(huán)境。這樣的技術(shù),不僅“能上天”,更能“落地”,真正成為推動中國航天發(fā)展的“硬核力量”。