銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

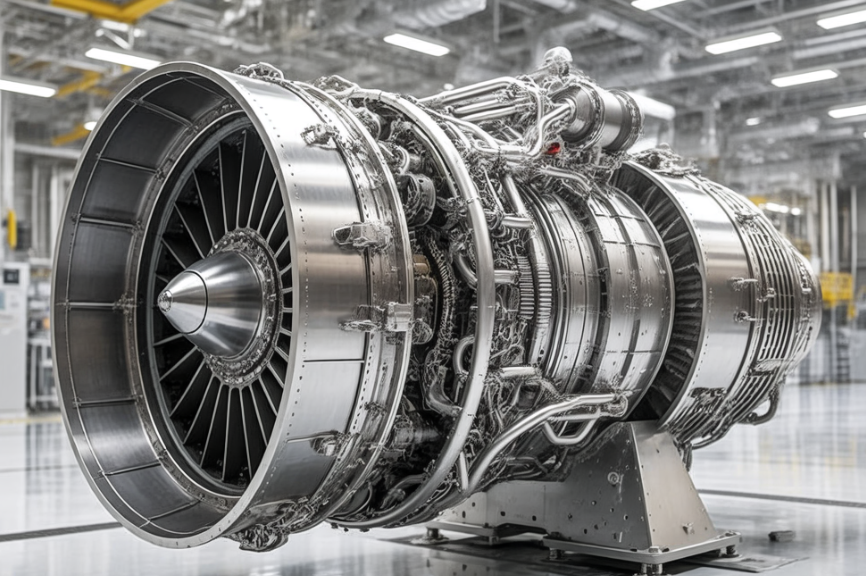

從航空航天精密部件到醫療定制植入物,3D打印材料創新正重塑制造業格局。新型復合材料突破傳統工藝限制,實現復雜結構一體化成型;環保生物材料降低生產污染,契合綠色發展需求;智能調溫材料提升產品性能,拓展應用場景邊界。材料創新已成為3D打印技術迭代的核心驅動力。

材料多樣性擴展

傳統制造受限于材料性能,3D打印解鎖材料新維度。航空領域采用鈦合金粉末打印發動機葉片,重量減輕30%且耐高溫性能提升;醫療行業使用生物相容性樹脂打印定制化骨植入物,匹配患者骨骼結構精度達0.1毫米;建筑領域應用混凝土復合材料3D打印房屋,施工周期縮短80%且材料浪費率低于5%。材料庫從塑料、金屬擴展至陶瓷、生物墨水等200余種,滿足跨行業定制需求。

成本降低之路

材料創新推動3D打印從“貴族技術”走向大眾市場。短切碳纖維增強塑料使汽車零部件打印成本降低40%,單件生產成本從千元級降至百元級;連續纖維復合材料實現“打印即成品”,省去后處理工序節省30%人力成本;金屬粉末循環利用技術使高端鈦合金材料利用率從10%提升至90%,大幅降低航材制造成本。按需生產模式減少庫存積壓,中小企業年節約倉儲成本超百萬元。

環保材料崛起

綠色材料研發應對傳統制造污染痛點。光敏樹脂采用植物基配方,打印過程VOC排放減少90%;可降解PLA材料替代石油基塑料,醫療廢棄物實現無害化處理;月球風化層原位打印技術利用月壤制造基地建材,減少地球資源運輸消耗。歐盟已立法要求3D打印企業使用50%以上再生材料,倒逼行業向循環經濟轉型。

從實驗室到生產線,材料創新持續拓寬3D打印應用邊界。隨著納米復合材料、自修復材料等前沿突破,未來制造業將實現“設計即生產、需求即供給”的智能生態,開啟高質量發展新篇章。

上一篇:3D打印技術為何能突破傳統制造極限

下一篇:連續纖維3D打印怎樣提升復合材料強度